Машина для измельчения пластика PM300 с европейским оборудованием

Измельчитель — это машина, которая может измельчать пластик на более мелкие частицы, чем шредер. Он подходит для измельчения полужестких, хрупких и ударопрочных материалов, для которых требуются порошкообразные продукты.

Промышленный измельчитель серии PM300 работает путем подачи частиц размером 6-8 мм через вибросито во вращающийся высокоскоростной пилообразный диск. При этом получается порошковый продукт в желаемом диапазоне 300-1000 микрон, а окончательный размер определяется регулируемым расстоянием между дисками. Измельчители обычно используются для измельчения LDPE, HDPE, UPVC, PC и различных других пластиков.

Переработка и материалы

Преимущества

01. Низкая стоимость обслуживания

Оборудование имеет простую конструкцию, мало изнашиваемых деталей, простоту обслуживания и снижение затрат на техническое обслуживание.

02. Широкий спектр применения

Может обрабатывать различные пластиковые материалы для удовлетворения различных потребностей клиентов.

03. Высокая точность шлифования

Порошок мелкий и однородный, что улучшает качество продукции и отвечает потребностям рынка высокого класса.

04. Безопасный и надежный

Полностью закрытая конструкция предотвращает утечку пыли и обеспечивает безопасность производства.

05. Высокая степень автоматизации

Реализуйте автоматическую подачу, измельчение и разгрузку, сокращая ручное вмешательство.

06. Небольшая занимаемая площадь

Компактный дизайн экономит пространство в мастерской и снижает производственные инвестиции.

Характеристики

| Модель |

PM300

|

|

|

| Сырье |

H-ПВХ-профиль, H-ПВХ-сосна, LDPE (MFI70) и т. д.

| Конечный продукт и мощность | 120~200кг/ч, зависит от состояния материала клиента. |

| Электрический ток | 3×380В, 50Гц; ток управления 220В, 50Гц | Скорость ротора |

9000 rmp

|

| ЧП |

120kg/h

|

Диаметр диска |

300 mm

|

| Профиль- H-ПВХ |

200 kg/h

| Зубные канавки |

2.62 |

| Труба- H-ПВХ |

250kg/h

| Двигатель |

22 kw

|

Машина для измельчения пластика PM300 с европейским оборудованием

Приложения

Измельчитель — это машина, которая может измельчать пластик на более мелкие частицы, чем шредер. Он подходит для измельчения полужестких, хрупких и ударопрочных материалов, для которых требуются порошкообразные продукты.

Промышленный измельчитель серии PM300 работает путем подачи частиц размером 6-8 мм через вибросито во вращающийся высокоскоростной пилообразный диск. При этом получается порошковый продукт в желаемом диапазоне 300-1000 микрон, а окончательный размер определяется регулируемым расстоянием между дисками. Измельчители обычно используются для измельчения LDPE, HDPE, UPVC, PC и различных других пластиков.

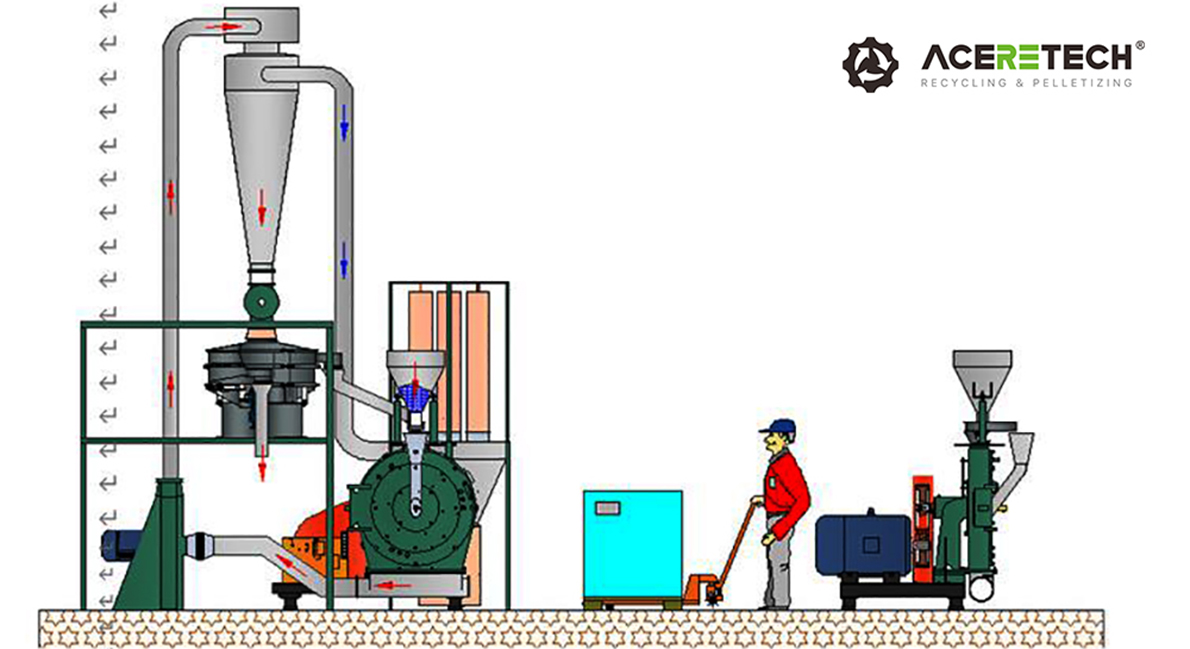

Дизайн

Измельчители серии PM300 представляют собой устройства сверхвысокой производительности, которые могут быть оснащены автоматическим контролем температуры. Измельчаемый материал подается централизованно между неподвижными и быстро вращающимися измельчающими дисками, которые имеют центробежный эффект, позволяя материалу проходить через зону обработки, а затем пневматически выгружаться из машины.

Преимущества

* Долгий срок службы дисков между переточками.

* Замените и отрегулируйте диски быстро и легко.

* Малое время пребывания означает низкую тепловую нагрузку на обрабатываемый материал.

* Высокая пропускная способность.

* Экономичная эксплуатация.

Технические характеристики

* Дозирующий канал/Вибрационный питатель

* Ширина канала составляет 100-250 мм, а контейнер для хранения прибл. 50-100 л.

* Подача регулируется и потребляется сильноточным контроллером, контролирующим двигатель измельчителя, включая монтажный кронштейн и устройство управления.

Корпус измельчителя

* Дисковый измельчитель с неподвижным и высокоскоростным зубчатым диском с прецизионными подшипниками.

* Материал подается через отверстие в центре неподвижного диска.

* Размер частиц зависит от структуры поверхности зубов и регулируемого расстояния между зубными дисками. Режущий зазор можно проверить через смотровое отверстие в корпусе. Это упрощает регулировку снаружи устройства с помощью щупа. Устройство работает без экрана.

* Корпус машины изготовлен из сварной сварной стали, стойкой к разрушению. Откидная дверца корпуса с неподвижным зубчатым диском открывается в сторону для чистки и замены зубчатого диска.

* Размольная камера хорошо спроектирована с небольшим поперечным сечением и плоским, почти вертикально установленным размольным диском.

* Материал зажимается и измельчается сразу после поступления в камеру измельчения.

Диски измельчителя

* Диски специальной конструкции и высокая периферийная скорость обеспечивают эффективное снижение ударной нагрузки при низком энергопотреблении.

* Диаметр диска измельчителя 300mm

Контроль температуры

Усовершенствованное охлаждающее устройство для автоматического регулирования температуры включает в себя форсунку для распыления охлаждающей воды, регулирующие устройства управления, электромагнитные клапаны, термостаты, устройство автоматического управления и переключатель подачи материала.

Привод и монтажная рама

Плоская стальная конструкция используется для установки измельчителя и всасывающей камеры. Приводной двигатель включает в себя V-образный ременный привод и кожух ремня. Рама оснащена предустановленными антивибрационными накладками.

Устройства для обеспечения безопасности

Встроенное защитное устройство для предотвращения проникновения, пока ротор полностью не остановится.

Измельчитель машина

FAQ

Q1. What types of plastic materials are best suited for the Aceretech PM300 pulverizer?

A: The PM300 series plastic pulverizer is ideal for processing medium to high-hardness plastics and is widely used for the ultra-fine grinding of materials such as PVC, PE (LDPE/LLDPE/HDPE), PET, ABS, PS, and EVA. It is particularly suitable for processing crushed bottle flakes or granules into powder to meet the secondary production needs of extrusion, injection molding, or rotational molding processes.

Q2. Why does the PM300 emphasize the use of "European brand electrical components"?

A: To ensure long-term stable operation in high-end global markets (such as Europe and the US), the PM300 is equipped with electrical components from well-known European brands such as Siemens, Schneider, or ABB. This not only guarantees circuit safety and anti-interference capabilities under continuous high-load operation but also facilitates the purchase of spare parts locally, ensuring extremely high equipment uptime and system reliability.

Q3. How does the PM300 pulverizer optimize energy consumption costs while maintaining high output?

A: The PM300 is designed to balance high output with low energy consumption. By optimizing the tooth design of the grinding disc and the power transmission system of the high-speed spindle, the equipment achieves approximately 20% higher output than traditional pulverizers while consuming the same amount of electricity. In addition, with the variable frequency feeding system, the equipment can automatically adjust the feeding speed according to the motor load, avoiding inefficient operation. This efficient grinding performance means that customers can obtain higher quality ultra-fine powder at a lower per-ton electricity cost, significantly improving project profitability.

Q4. How does the PM300 pulverizer adjust the fineness (mesh size) of the output powder?

A: The fineness of the output powder is mainly achieved by adjusting the gap between the moving and stationary grinding discs. The PM300 features a precise adjustment mechanism, allowing operators to easily fine-tune the gap using a special tool. Furthermore, by using vibrating screens with different mesh sizes, customers can precisely obtain uniform powder ranging from 20 mesh to 80 mesh (or even higher), meeting the standards of various industrial applications.

Q5. How convenient is the PM300 in terms of maintenance and cleaning?

A: Considering that customers need to thoroughly clean the machine when changing materials, the PM300 features an open-type casing design, allowing quick access to the grinding chamber for cleaning without complex disassembly. Its grinding discs are made of wear-resistant hard alloy, ensuring a long lifespan and easy replacement. Additionally, the integrated pulse dust collection system effectively collects dust, maintaining a clean factory environment and simplifying daily maintenance.