Estructura del artículo:

I. Retos y oportunidades en el reciclaje de plástico rígido

II. Equipos principales de las máquinas de reciclaje de plástico rígido

III. Aplicaciones industriales de las máquinas de reciclaje de plástico rígido

IV. Futuras innovaciones tecnológicas en las máquinas de reciclaje de plástico rígido

En la actualidad, con una creciente conciencia ambiental, el reciclaje y la reutilización de plásticos rígidos se han convertido en una vía importante para reducir la contaminación ambiental y conservar los recursos. Como equipo clave en este proceso, la máquina de reciclaje de plástico rígido transforma los residuos plásticos rígidos en gránulos reciclados reutilizables mediante una serie de procesos que incluyen triturado, lavado y peletización. Este artículo profundizará en las funciones principales, los procesos tecnológicos y el importante papel de las máquinas de reciclaje de plástico rígido en la promoción del desarrollo sostenible.

I. Retos y oportunidades en el reciclaje de plásticos rígidos

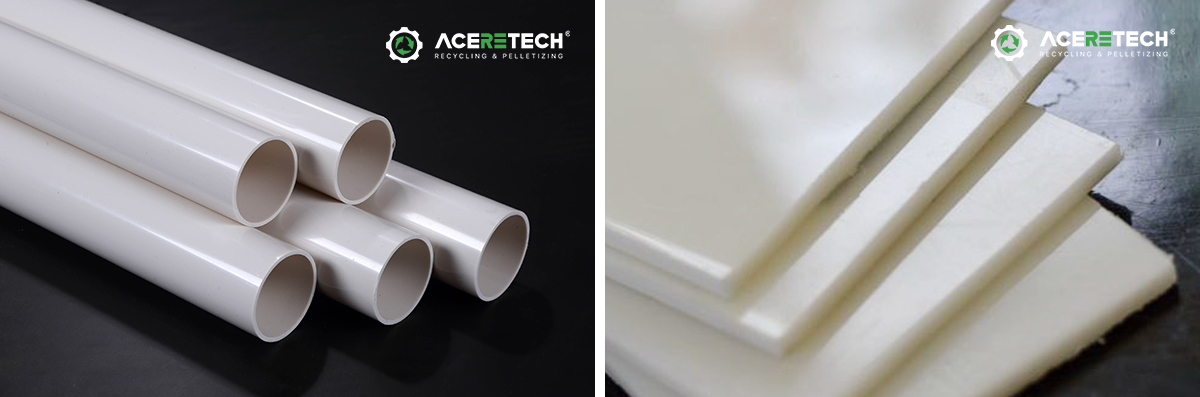

Los plásticos rígidos, como el cloruro de polivinilo (PVC), el polipropileno (PP) y el polietileno (PE), se utilizan ampliamente en la construcción, el embalaje, la automoción y la electrónica debido a sus excelentes propiedades físicas. Sin embargo, si estos materiales duraderos no se gestionan adecuadamente al final de su vida útil, se convierten en una carga ambiental a largo plazo. Los métodos tradicionales de vertido o incineración no solo consumen recursos terrestres, sino que también liberan sustancias nocivas, causando contaminación secundaria del suelo, el agua y la atmósfera.

Para abordar este reto, ha surgido la tecnología de reciclaje de plásticos rígidos. Mediante el uso de equipos especializados para convertir los residuos de plásticos rígidos en gránulos reciclados, no solo se puede reducir el consumo de plásticos vírgenes y la dependencia de los recursos petrolíferos, sino que también se puede aliviar significativamente la presión ambiental. Los estudios demuestran que reciclar una tonelada de plástico puede ahorrar aproximadamente entre 3 y 4 toneladas de recursos petrolíferos y reducir las emisiones de dióxido de carbono en aproximadamente 2,5 toneladas. Las máquinas de reciclaje de plásticos rígidos son las herramientas clave para lograr este ciclo sostenible.

II. Equipos principales de las máquinas de reciclaje de plástico rígido

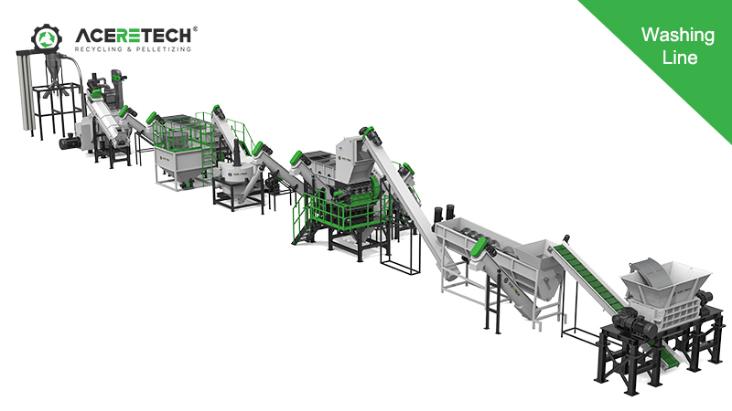

Una máquina de reciclaje de plástico rígido no es un solo equipo, sino un sistema compuesto por varias máquinas especializadas. Sus funciones principales abarcan todo el proceso, desde el pretratamiento de la materia prima hasta la producción de gránulos. Este sistema incluye unidades principales como trituradoras, equipos de lavado, equipos de deshidratación y peletizadoras. Estas unidades trabajan en conjunto para garantizar la eficiencia y el respeto al medio ambiente del proceso de reciclaje.

1. Trituradora: El primer paso en el reciclaje de plásticos rígidos

Para plásticos rígidos grandes, de forma irregular o difíciles de triturar, como contenedores, tuberías y láminas de gran tamaño, las trituradoras los descomponen en fragmentos más pequeños, creando las condiciones para su posterior procesamiento. El principio de funcionamiento de una trituradora se basa principalmente en el uso de cuchillas giratorias de alta velocidad para cortar, desgarrar y comprimir el plástico, descomponiendo las piezas grandes en otras más pequeñas. Este proceso no solo mejora la eficiencia del procesamiento, sino que también reduce el consumo de energía, ya que las piezas más pequeñas son más fáciles de triturar y limpiar posteriormente.

Las trituradoras modernas suelen estar equipadas con cuchillas ajustables y sistemas de alimentación para procesar plásticos de distinta dureza y resistencia. Por ejemplo, para materiales más resistentes como las tuberías de PVC, las trituradoras requieren mayor fuerza de corte y cuchillas más afiladas; mientras que para materiales relativamente frágiles como las láminas de PP, las cuchillas de mayor velocidad permiten una descomposición rápida. El tamaño del material triturado se controla generalmente entre 50 y 100 mm, un tamaño que facilita el transporte y el almacenamiento y proporciona condiciones de alimentación ideales para la trituración posterior.

2. Trituradora: Procesamiento de Material Refinado

A partir del triturado, la trituradora refina aún más el material. En comparación con las trituradoras, las trituradoras producen partículas más uniformes y pequeñas, generalmente entre 5 y 30 mm, lo que crea condiciones más favorables para el lavado y la peletización posteriores. El principio de funcionamiento de una trituradora se divide principalmente en dos tipos: uno utiliza cuchillas giratorias de alta velocidad junto con cuchillas fijas para triturar los materiales mediante corte e impacto; el otro utiliza discos dentados o martillos para impactar y triturar el material.

La trituradora de plástico totalmente automática, equipo central del proceso de trituración, consta generalmente de un sistema de alimentación, un sistema de trituración, un sistema de cribado y un sistema de descarga. El sistema de alimentación introduce uniformemente el plástico triturado en la cámara de trituración; las cuchillas giratorias de alta velocidad del sistema de trituración trabajan conjuntamente con cuchillas fijas para cortar e impactar el plástico; el sistema de cribado utiliza tamices para controlar el tamaño de las partículas trituradas, garantizando la calidad del producto final; finalmente, las partículas que cumplen los requisitos se descargan por la salida. Este proceso automatizado no solo mejora la eficiencia del procesamiento, sino que también garantiza la uniformidad del tamaño de las partículas, sentando las bases para la estabilidad de los procesos posteriores.

La ventaja de las trituradoras radica en su gran capacidad de procesamiento, capaz de manejar varias toneladas de material por hora, y en su alto grado de automatización, lo que reduce significativamente los costos laborales. Para los plásticos rígidos, otra función importante de las trituradoras es su capacidad para procesar residuos plásticos mezclados con objetos extraños como metal y vidrio. Un sistema de cribado separa la mayor parte de las impurezas, mejorando la eficiencia del lavado posterior.

3. Lavado: Un paso clave para eliminar contaminantes

El lavado es un paso crucial en el proceso de reciclaje de plásticos rígidos, ya que afecta directamente la calidad final de los gránulos reciclados. Los fragmentos de plástico triturados y rotos suelen contener contaminantes como aceite, polvo, etiquetas y adhesivos. Si no se eliminan por completo, estos contaminantes no solo afectan la apariencia y el rendimiento de los gránulos reciclados, sino que también pueden interrumpir el funcionamiento normal de los equipos de procesamiento posteriores. Por lo tanto, un sistema de lavado completo generalmente incluye prelavado, remojo, enjuague, lavado por fricción y deshidratación.

El prelavado elimina principalmente las impurezas más grandes, como suciedad, piedras y papel, generalmente mediante clasificación manual o cribado mecánico. La etapa de remojo consiste en colocar los fragmentos de plástico en un tanque de lavado con las cantidades adecuadas de agente de lavado y agua para ablandar y disolver la suciedad y los residuos de la superficie del plástico. El proceso de agitación y lavado mejora el efecto del lavado mediante agitación mecánica, lo que permite que el agente de lavado entre en contacto con la superficie del plástico. Las etapas de enjuague y fregado utilizan agua limpia para eliminar los residuos de agente de lavado y la suciedad. Finalmente, una centrífuga o una máquina deshidratadora elimina la humedad del plástico.

Cabe destacar que el proceso de lavado genera una gran cantidad de aguas residuales que contienen agentes de lavado, suciedad y residuos. Un tratamiento inadecuado puede causar contaminación secundaria. Por lo tanto, los sistemas modernos de reciclaje de plásticos rígidos suelen estar equipados con unidades de tratamiento de aguas residuales. Mediante procesos como la filtración física, la floculación química y la biodegradación, las aguas residuales cumplen con los estándares de vertido o reutilización, logrando una producción limpia.

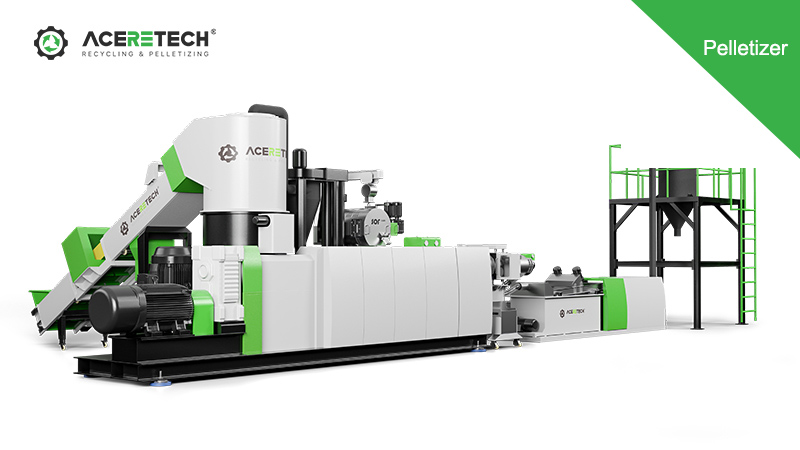

4. Granulador: La transformación final en el proceso de reciclaje

Tras los procesos anteriores, los fragmentos de plástico limpios entran en la etapa final: la peletización. El granulador funde los fragmentos de plástico hasta obtener una masa uniforme mediante calentamiento y la acción de cizallamiento del tornillo. Las impurezas residuales se eliminan a través de un filtro y, finalmente, la masa fundida se extruye a través de una matriz y se granula para formar un material reciclado granular regular. Este proceso no solo facilita el almacenamiento y el transporte del material reciclado, sino que también mejora su rendimiento de reprocesamiento.

Según el tipo de plástico y los requisitos de reciclaje, las peletizadoras se dividen en monohusillo y de doble husillo. Las peletizadoras monohusillo tienen una estructura relativamente simple y son adecuadas para reciclar plásticos termosensibles como el PVC y el PET. Las peletizadoras de doble husillo, en cambio, poseen mayor capacidad de mezcla y plastificación, y son adecuadas para reciclar materiales como el PP y el PE. Además, permiten la adición de estabilizadores, agentes tenacizantes y otros aditivos durante el proceso de peletización para mejorar el rendimiento del material reciclado.

Los parámetros clave de control en el proceso de peletización incluyen la temperatura de fusión, la velocidad del husillo y la presión de la boquilla. Estos parámetros deben ajustarse con precisión según el índice de fluidez y la estabilidad térmica de los diferentes plásticos para garantizar una calidad uniforme de los gránulos reciclados. Los gránulos reciclados de alta calidad deben tener un tamaño uniforme, buena fluidez, resistencia a la fusión estable y bajo contenido de impurezas; estas características afectan directamente su rendimiento en el procesamiento posterior y la calidad del producto final.

III. Aplicaciones industriales de las máquinas de reciclaje de plástico rígido

Las máquinas de reciclaje de plástico rígido tienen una amplia gama de aplicaciones en diversas industrias, ofreciendo una solución basada en recursos para los residuos plásticos en diferentes sectores. Comprender estas aplicaciones nos ayuda a reconocer el valor y el potencial del reciclaje de plástico rígido.

1. Reciclaje de residuos de construcción

La industria de la construcción es un área de aplicación importante para los plásticos rígidos y, a la vez, una de las principales fuentes de residuos plásticos rígidos. Tuberías de PVC, marcos de ventanas, suelos y otros productos plásticos de construcción suelen considerarse residuos de construcción al final de su vida útil. Las máquinas de reciclaje de plásticos rígidos pueden convertir estos residuos en gránulos reciclados para la producción de nuevos productos plásticos de construcción, logrando así el reciclaje de materiales. Por ejemplo, los gránulos de PVC reciclado se pueden utilizar para producir productos de baja exigencia, como tuberías de drenaje y conductos eléctricos; los gránulos de PP reciclado se pueden utilizar para producir materiales de decoración de interiores.

Los residuos de construcción suelen ser voluminosos, de forma irregular y pueden contener impurezas como cemento y arena, lo que impone exigencias elevadas a los equipos de reciclaje. Los modernos sistemas de reciclaje de plásticos de construcción suelen estar equipados con trituradoras de gran capacidad y trituradoras multietapa, que pueden procesar eficazmente estos residuos especiales y eliminar las impurezas mediante lavados en varias etapas para garantizar la calidad de los gránulos reciclados.

2. Recycling of Packaging Waste

The packaging industry is another major application area for rigid plastics. Plastic containers, pallets, turnover boxes, and other packaging materials are often discarded after use. Rigid plastic recycling machines can convert packaging waste into recycled pellets for the production of new packaging materials or other plastic products. For example, recycled PET bottle flakes can be used to produce fibers and sheets; recycled HDPE pallet pellets can be used to produce injection molded products.

Packaging industry waste is generally clean, but comes in various shapes and may contain contaminants such as labels and printing inks. To address these characteristics, packaging plastic recycling systems are typically equipped with pre-sorting equipment to remove large impurities such as labels, and employ multi-stage washing processes to remove contaminants such as ink and adhesives, ensuring the purity of the recycled pellets.

3. Reciclaje de residuos de envases

La industria del embalaje es otra área de aplicación importante para los plásticos rígidos. Los envases de plástico, palets, cajas de transporte y otros materiales de embalaje suelen desecharse tras su uso. Las máquinas de reciclaje de plástico rígido pueden convertir los residuos de embalaje en gránulos reciclados para la producción de nuevos materiales de embalaje u otros productos de plástico. Por ejemplo, las escamas de botellas de PET recicladas se pueden utilizar para producir fibras y láminas; los gránulos de palets de HDPE reciclados se pueden utilizar para producir productos moldeados por inyección.

Los residuos de la industria del embalaje suelen estar limpios, pero presentan diversas formas y pueden contener contaminantes como etiquetas y tintas de impresión. Para abordar estas características, los sistemas de reciclaje de plástico de embalaje suelen estar equipados con equipos de preclasificación para eliminar impurezas de gran tamaño, como etiquetas, y emplean procesos de lavado en varias etapas para eliminar contaminantes como tinta y adhesivos, garantizando así la pureza de los gránulos reciclados.

IV. Innovaciones tecnológicas futuras en máquinas de reciclaje de plástico rígido

Las futuras innovaciones tecnológicas en máquinas de reciclaje de plástico rígido se centrarán principalmente en varios aspectos: primero, aumentar la capacidad de procesamiento de los equipos para lograr una producción de reciclaje a mayor escala; segundo, aumentar la automatización para reducir la intervención manual y disminuir los costos laborales; tercero, mejorar la calidad del lavado y la peletización para ampliar el rango de aplicaciones de los gránulos reciclados. Y en cuarto lugar, desarrollar tecnologías de reciclaje especializadas para aumentar la tasa de reciclaje de plásticos especiales, como los materiales compuestos y los materiales coextruidos multicapa. Estas innovaciones tecnológicas harán que el reciclaje de plásticos rígidos sea más eficiente, económico y respetuoso con el medio ambiente.