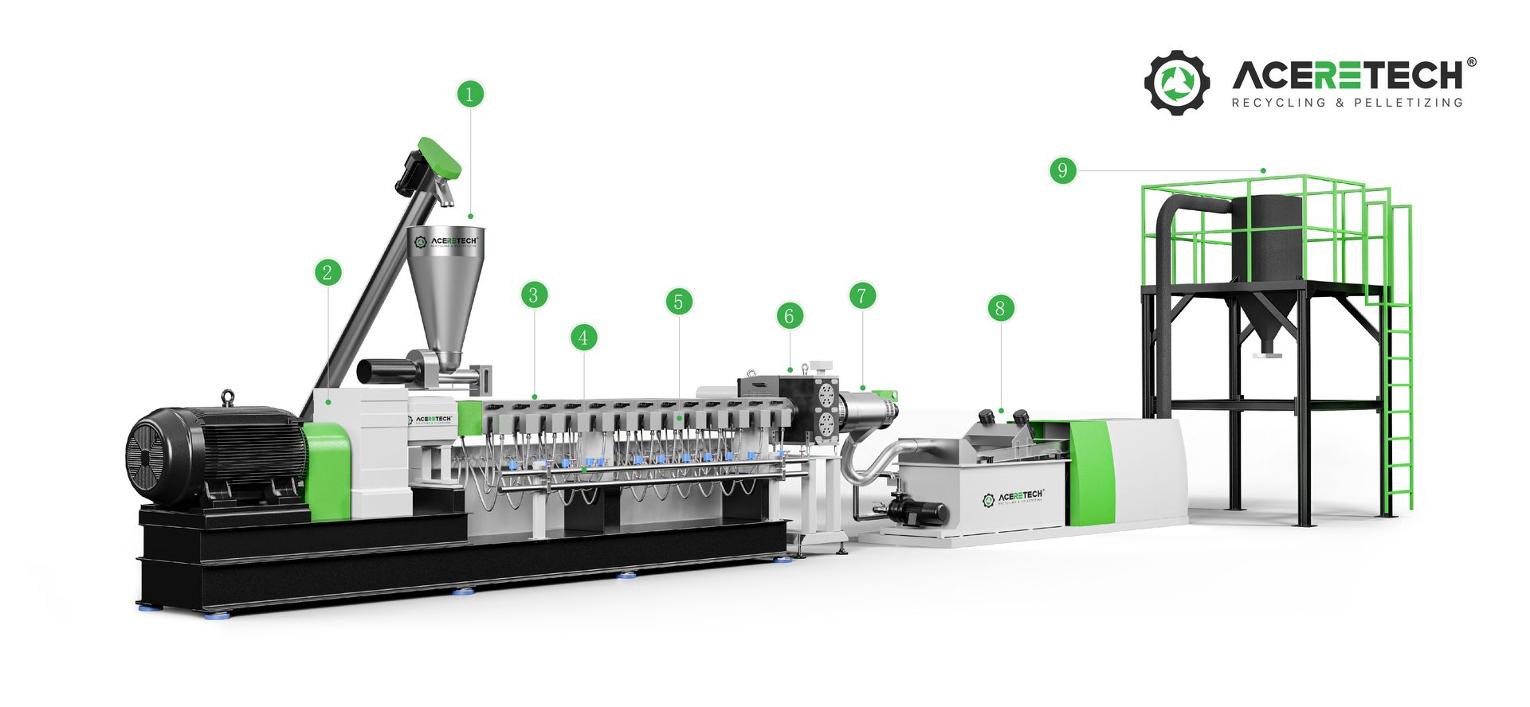

Transporte de material

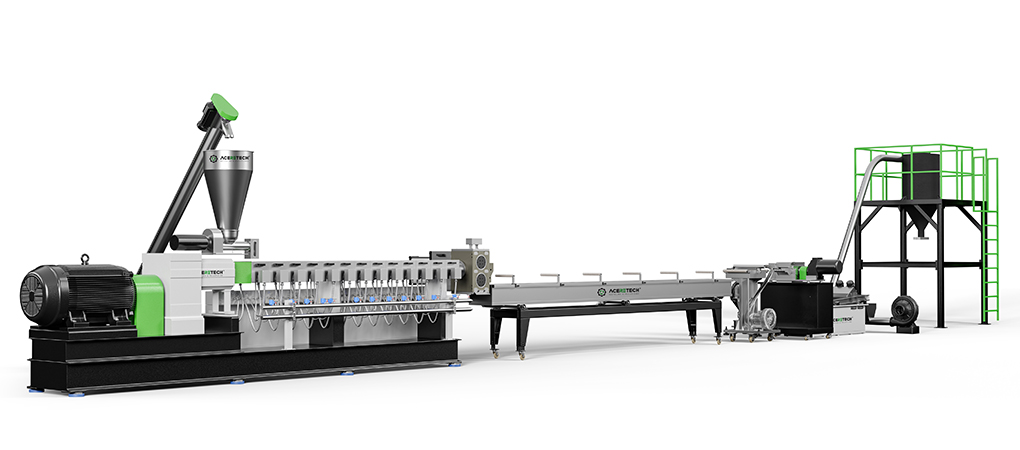

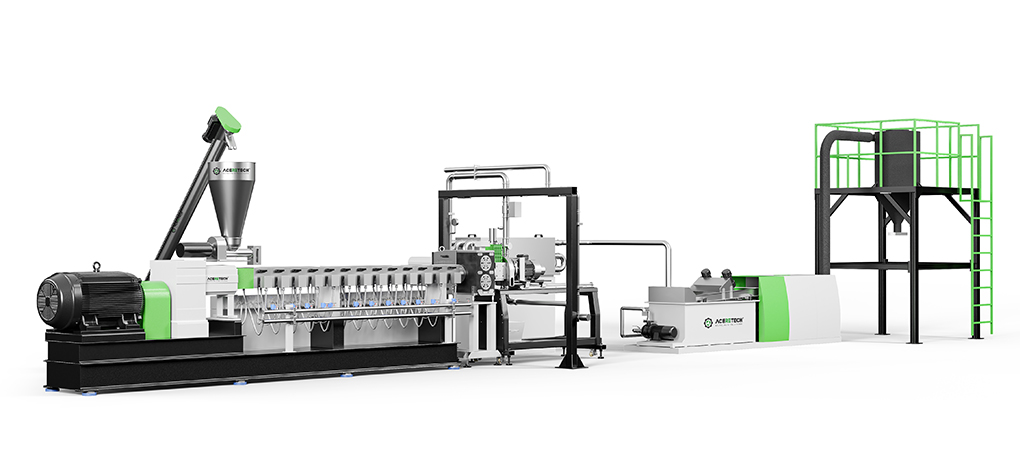

CARGADOR DE TORNILLOS

Los grumos o copos gruesos después de triturados, transportados a la extrusora de un solo tornillo por el cargador de tornillo, luego, comprimidos, plastificados en la extrusora y eliminados los volátiles y la humedad por el sistema de vacío, después de filtrar a través del sistema de filtración, para peletizar en gránulos. Dependiendo de los diferentes diámetros de tornillo de un solo tornillo, la capacidad típica puede cubrir desde 100 kg/ha 1000 kg/h. Potencia del motor de carga: 2,2 kw. Tubo de transporte fabricado con material de acero inoxidable, el grosor interior del tubo es de 2 mm, el diámetro del tubo es de 102 mm.

Alimentador principal (volumétrico)

Alimentará los materiales a la extrusora. Hay un tornillo agitador para evitar el bloqueo del material en la parte inferior del alimentador. Tolva de alimentación con indicador de nivel. Si se desea mezclar los materiales, los alimentadores laterales son opcionales.

Caja de cambios

Caja de cambios

La caja de engranajes reducirá la velocidad del motor a la velocidad de los ejes del tornillo y la distribuirá a los dos ejes de salida. Salida de par alto y bajo nivel de ruido.

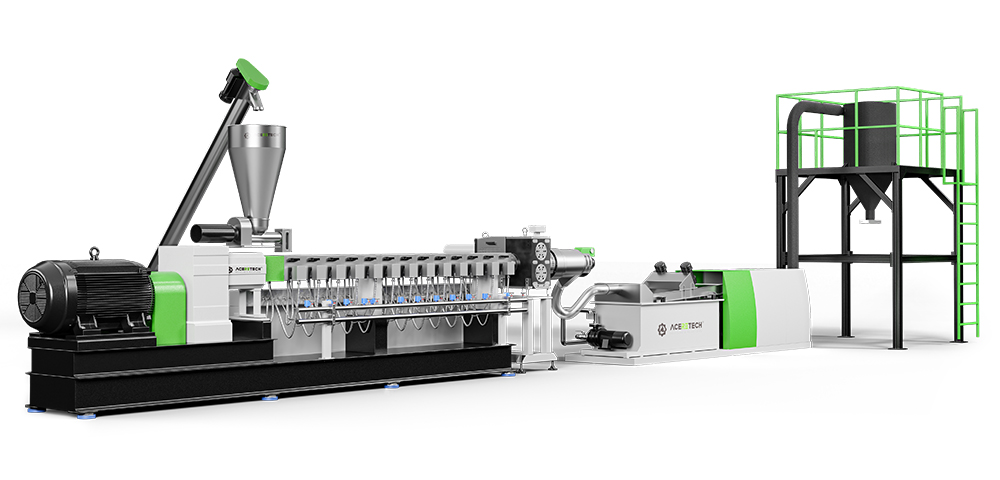

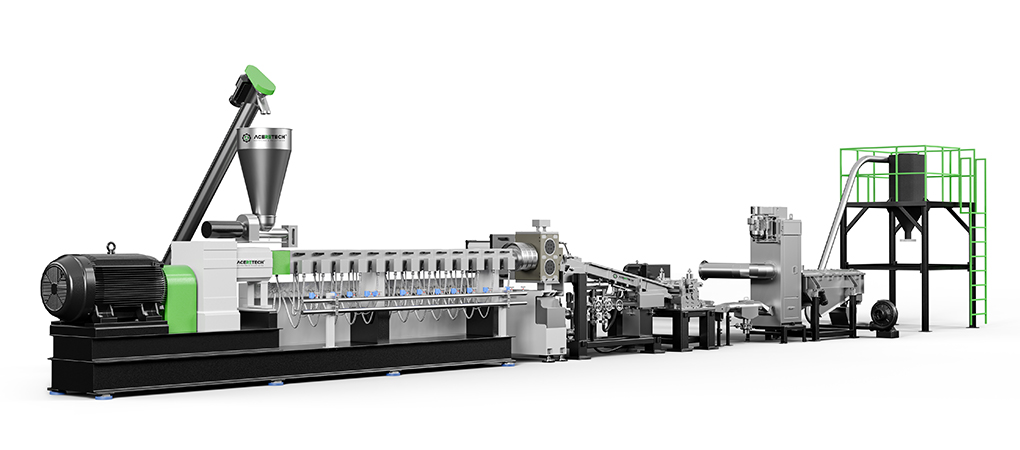

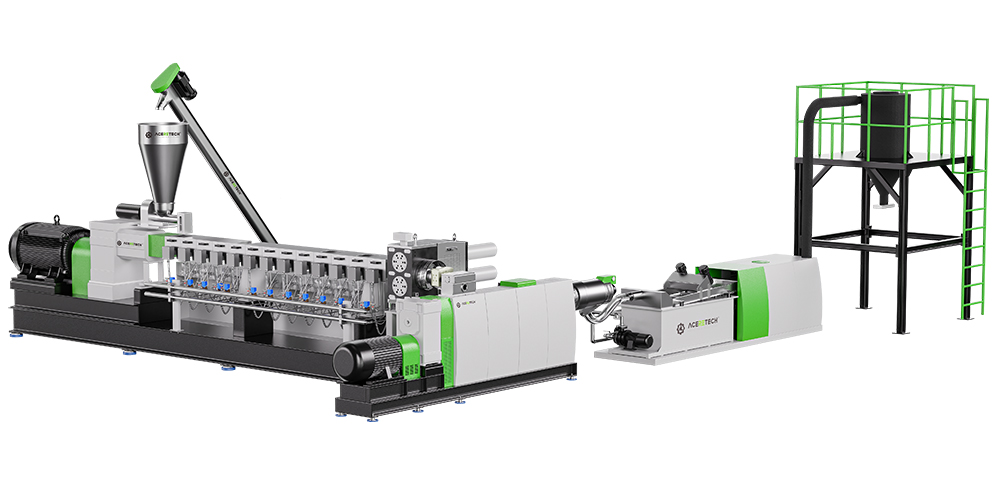

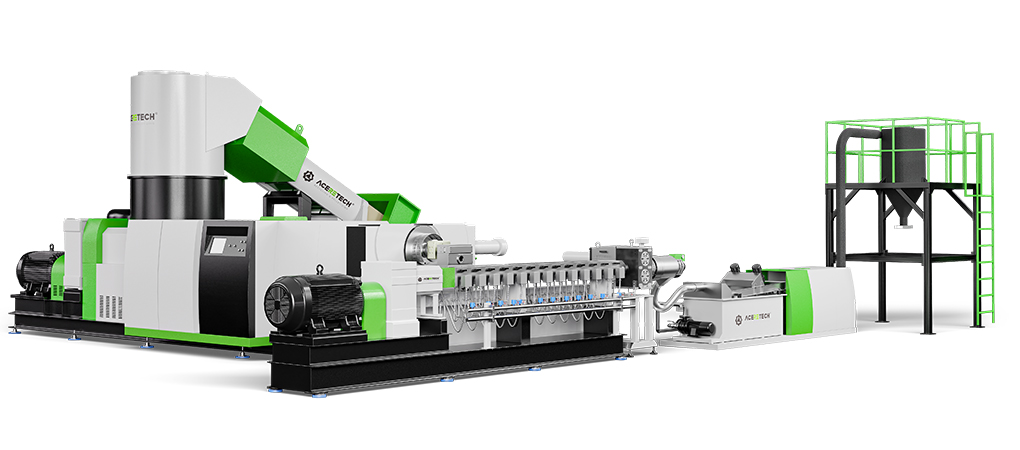

Extrusora de doble tornillo

Extrusora de tornillo doble paralelo ATE

La extrusora de doble tornillo plastifica suavemente los materiales. Nuestra exclusiva extrusora bimetálica de doble tornillo tiene una mayor eficiencia de homogeneización y una larga vida útil.

TUBO DE LUZ DE SILO

Puede ver el estado de funcionamiento de la máquina.

Sistema de desgasificación al vacío

Este sistema de vacío eliminará los volátiles de los aglomerados y mejorará la calidad de los gránulos. Equipó valor de un canal para evitar el reflujo de agua.

Calentador de cobre fundido y aluminio

Calentador de cobre fundido y aluminio, fácil de montar y desmontar. Calentamiento más rápido y bajo desperdicio de energía.

SISTEMA DE ENFRIAMIENTO DE AGUA BLANDA

El material de las tuberías de entrada y salida es acero inoxidable. Válvulas manuales para ajustar el caudal de agua de refrigeración; Las válvulas solenoides son para controlar la apertura y el cierre del agua de refrigeración que fluye.

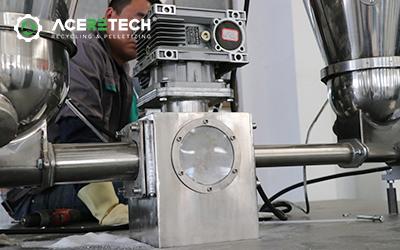

Sistema de filtración

- Se puede instalar un cambiador de malla regular de una sola placa/pistón de doble estación o un continuo de doble placa/pistón de cuatro estaciones en el cabezal de la extrusora para presentar un rendimiento de filtración significativo.

- Larga vida útil de la pantalla, menor frecuencia de cambio de pantalla: Larga vida útil del filtro debido a las grandes áreas de filtrado.

- Fácil de usar y de tipo continuo: cambio de pantalla fácil y rápido y no es necesario detener la máquina en funcionamiento.

- Muy bajo costo de operación.

Filtro de pistón sin interrupción

Filtro de placa

El filtro tipo placa se fabrica en un tipo continuo con dos placas de filtro. Hay al menos un filtro funcionando cuando la pantalla está cambiando. Calentador en forma de anillo para un calentamiento constante y estable.

Filtro autolimpiante

Este modelo combina nuestro filtro autolimpiante de desarrollo propio. El nuevo sistema de filtración autolimpiante SCF hace que la extrusión de reciclaje continuo sea especialmente adecuada para la repelletización de materiales altamente contaminados. El sistema de filtración SCF puede manejar y eliminar hasta un 5% de contaminantes en el flujo de fusión, puede separar los contaminantes como: papel, madera, aluminio, plástico y gomas sin fundir, etc.

Sistema de peletización

Cabezal de extrusión

Este es el proceso más apropiado para la necesidad de una mejor filtración de masa fundida y una mayor producción. En la primera etapa, se pueden diseñar dos o más extrusoras de un solo tornillo para la línea de producción de peletización de dos etapas, y luego pueden ingresar a la extrusora de segunda etapa al mismo tiempo.

Sistema de peletización de anillo de agua

- Cabezal de peletizado autoajustable para una calidad de gránulos óptima y un largo tiempo de funcionamiento gracias a la presión constante y correcta de las cuchillas.

- Las RPM de las cuchillas giratorias son automáticas en función de la presión de extrusión del fundido.

- Fácil y rápido cambio de cuchillas peletizadoras, sin trabajo de ajuste ahorra tiempo.

Peletización de hebras

Las hebras de plástico fundido en forma de tira pasan a través del tanque de agua de enfriamiento, donde se enfrían y solidifican rápidamente. Durante el proceso de enfriamiento, la tira es arrastrada por el dispositivo de tracción, manteniendo una velocidad y estabilidad constantes. Luego, la tira entra en la peletizadora y es cortada en gránulos de una longitud determinada por la cuchilla giratoria.

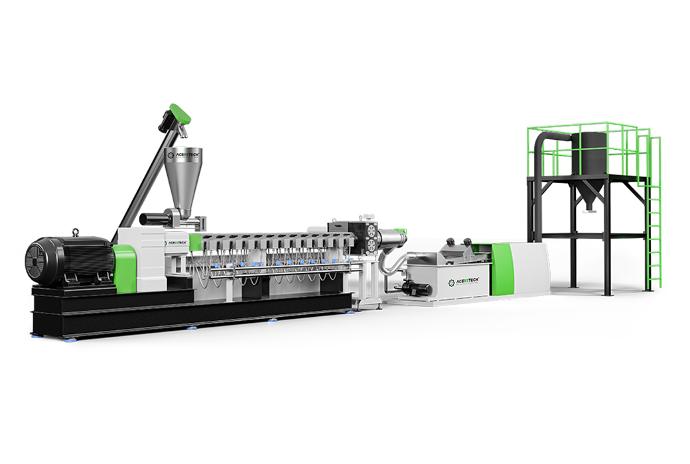

Sistema de peletización bajo el agua

Sistema de granulación altamente automático. Es adecuado para materiales con altos requisitos de MFI y alta capacidad de producción. Este sistema incluye peletizador, válvula, tubería de transporte, criba vibratoria de deshidratación, silo.

Seco por vibración

Seco por vibración

- El peinado de tamiz de vibración de deshidratación avanzada con deshidratación centrífuga de tipo horizontal presenta gránulos secos de alto rendimiento y menor consumo de energía.

- Montaje de tamices: Los tamices se instalan y fijan mediante tornillos en lugar de soldar, por lo que puede cambiar los tamices fácilmente en el futuro.

Partículas de plástico

Resultado final: partículas de plástico, los gránulos de plástico se pueden reutilizar para producir productos de plástico de alta calidad una vez más.

Sistema de embalaje

Sistema de embalaje

- Almacén final de gránulos calificados aquí, el agitador de secado junto con la centrífuga horizontal pueden obtener un buen resultado de secado y un menor consumo de energía.

- Monitoreo en línea de capacidad y sistema de ponderación cuantitativa.