Ⅰ. Введение в ПЭТ-бутылки

ПЭТ (полиэтилентерефталат) — это термопластичный полиэстер. Благодаря своей превосходной прозрачности, прочности, легкости и пригодности к вторичной переработке он стал наиболее часто используемым пластиковым материалом в бутылках для напитков, пищевой упаковке и других областях. ПЭТ-бутылки обладают превосходными газонепроницаемыми свойствами и могут эффективно защищать содержимое. В то же время себестоимость производства относительно низкая, что делает его одним из самых популярных упаковочных решений во всем мире.

Ⅱ. Важность переработки ПЭТ-бутылок

1. Защита окружающей среды: ПЭТ-материалы медленно разлагаются в естественной среде, а переработка может снизить уровень загрязнения окружающей среды

2. Ресурсосбережение: на каждую тонну переработанных ПЭТ-бутылок можно сэкономить около 3,8 баррелей нефтяных ресурсов

3. Энергосбережение: потребление энергии при производстве переработанного ПЭТ составляет всего около 30% от потребления первичного ПЭТ

4. Экономическая ценность: переработанный ПЭТ можно использовать во многих отраслях, таких как текстильная и упаковочная, для создания круговых экономических выгод

5. Сокращение выбросов углерода: переработка ПЭТ может значительно сократить выбросы углекислого газа и помочь достичь целей углеродной нейтральности

В мире ежегодно производится около 50 миллионов тонн ПЭТ-бутылок. Эффективная переработка и использование этих ресурсов имеют решающее значение для устойчивого развития..

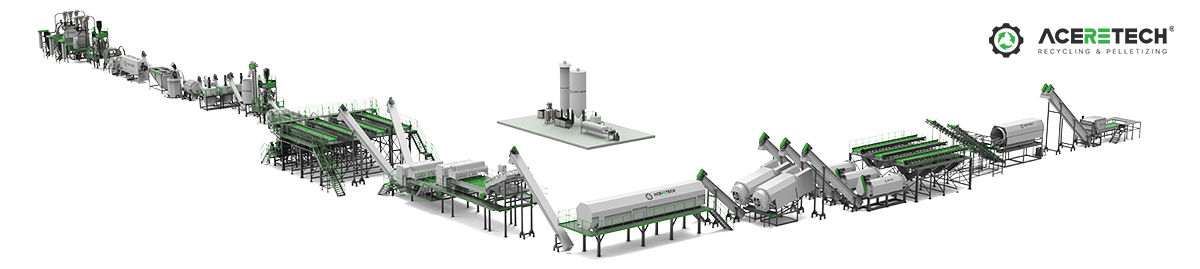

III. Процесс переработки и очистки ПЭТ-бутылок

1. Барабан

Барабан — это первый шаг в переработке ПЭТ-бутылок. Он разделяет материалы разных размеров с помощью вращающегося барабанного сита для удаления пыли и мелких частиц. Барабан обычно оснащен системой распыления для предварительной очистки.

2. Удаляющее устройство для черных металлов

Металлодетектор используется для идентификации и удаления примесей черных металлов в ПЭТ-бутылках для защиты последующего оборудования от повреждений. Современные системы отделения металлов могут удалять более 99% черных металлов.

3. Удаляющее устройство для этикеток

Этикетки на ПЭТ-бутылках обычно изготавливаются из полипропилена, полиэтилена или бумажных материалов. Удаляющее устройство для этикеток удаляет большую часть материалов этикеток посредством механического трения и разделения воздушного потока.

4. Предварительная мойка

Предварительная мойка использует теплую воду и моющее средство для выполнения предварительной очистки ПЭТ-бутылок с целью удаления поверхностных пятен и остатков в рамках подготовки к последующей глубокой очистке.

5. Машина для сортировки бутылок

Оптические сортировочные машины используют технологию ближнего инфракрасного диапазона (БИК) для автоматической идентификации и разделения бутылок разных цветов и материалов для обеспечения чистоты ПЭТ-сырья. Современные сортировочные машины могут обрабатывать до 3-4 тонн/час с точностью более 95%.

6. Ручная сортировка

Несмотря на рост автоматизации, ручная сортировка по-прежнему является ключевым звеном в обеспечении качества. Рабочие могут удалять примеси и бутылки разных цветов, которые трудно идентифицировать автоматизированным системам.

7. Дробилка ПЭТ

Дробилка измельчает целые ПЭТ-бутылки на фрагменты размером 12–15 мм, увеличивая площадь поверхности для последующей очистки. Материал лезвий обычно изготавливается из износостойкой легированной стали, чтобы обеспечить долгосрочную стабильную работу.

8. Плавающий разделительный резервуар

Используя разницу в плотности между ПЭТ и другими пластиками (1,38 г/см³), фрагменты ПЭТ отделяются от примесей, таких как ПП и ПЭ, путем флотации. Контроль температуры воды на уровне 60–80 ℃ может повысить эффективность разделения.

9. Отделитель этикеток

Оставшийся мелкий материал этикеток далее удаляется гидроциклоном или виброситом, чтобы гарантировать, что чистота листа ПЭТ достигает более 99%.

10. Горячая мойка

В ванне для горячей мойки используется горячая вода 80-90 ℃ в сочетании с раствором каустической соды для тщательного удаления жира, клея и органических загрязнителей. Большинство поверхностных загрязнителей можно удалить на этом этапе.

11. Высокоскоростная фрикционная мойка

Механическое трение, создаваемое высокоскоростным вращением, и промывочная сила потока воды используются для удаления стойких пятен на поверхности фрагментов ПЭТ. Этот процесс имеет решающее значение для повышения чистоты переработанного ПЭТ.

12. Центробежная сушилка

Высокоскоростная центрифуга удаляет большую часть воды с поверхности фрагментов ПЭТ, снижая содержание воды до 3-5%. Современные центрифуги могут обрабатывать до 5000 кг/ч.

13. Трубопроводная сушилка

Система сушки горячим воздухом дополнительно сушит ПЭТ-крошку через транспортный трубопровод, а конечное содержание влаги контролируется ниже 0,5%, что соответствует требованиям последующей обработки.

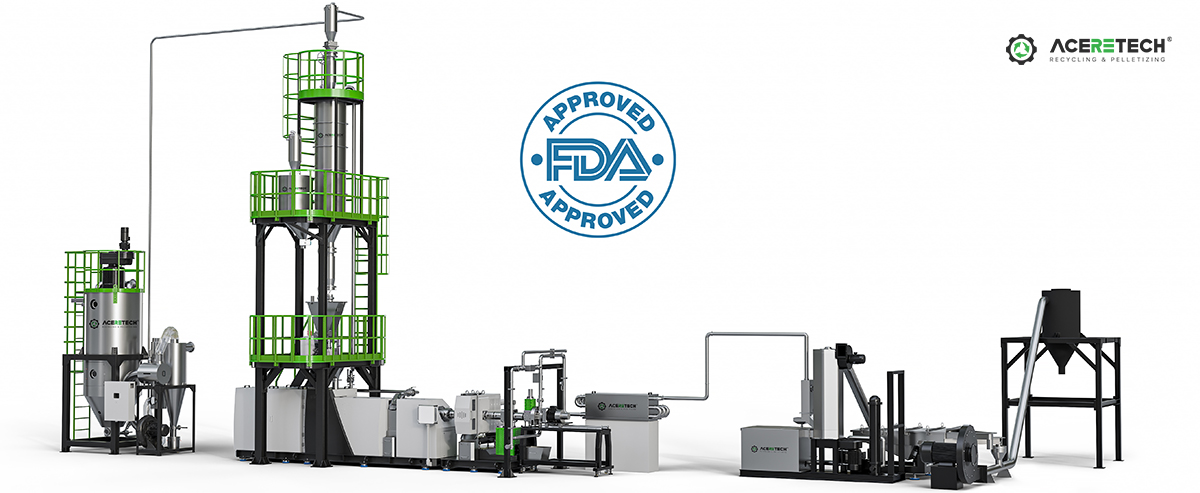

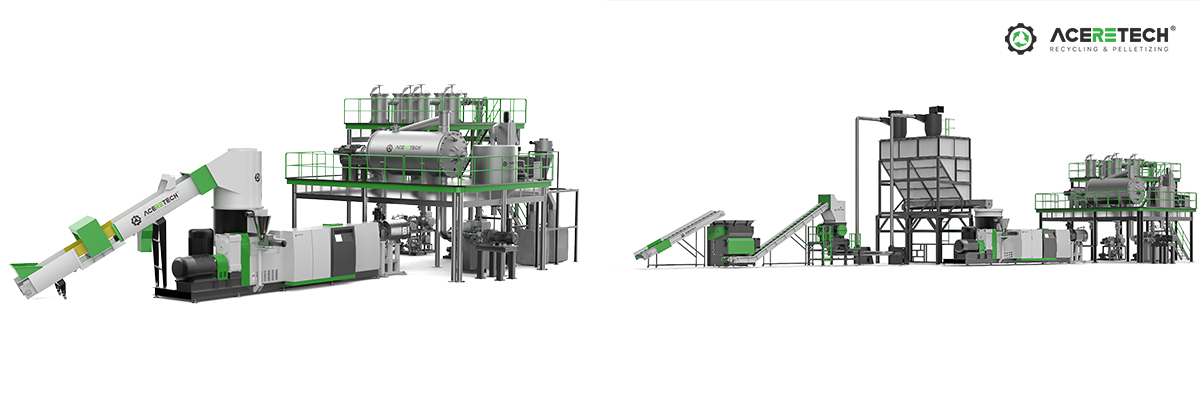

IV. Процесс гранулирования хлопьев ПЭТ-бутылок

Очищенные хлопья ПЭТ-бутылок можно гранулировать с помощью одношнекового гранулятора ASE для твердого пластика, произведенного ACERETECH:

1. Система подачи: высушенные хлопья ПЭТ-бутылок равномерно подаются в экструдер через боковую систему подачи

2. Одношнековая экструзия: конструкция шнека оптимизирована для характеристик ПЭТ, а температура расплава контролируется на уровне 270-290 ℃

3. Самоочищающаяся система фильтрации: многослойный фильтр-сетка (обычно 20-150 мкм) удаляет следовые примеси и автоматически выдавливает примеси

4. Система удаления летучих веществ: вакуумное устройство удаления летучих веществ удаляет влагу и летучие вещества из расплава

5. Гранулирующая головка: гранулирование с водяным кольцом, подводное гранулирование или гранулирование стренгом для получения однородных ПЭТ-гранул

6. Охлаждение и сушка: гранулы быстро охлаждаются и сушатся для предотвращения адгезии и деградации

Преимущества одношнекового ASE гранулятор включает:

- Высокая адаптивность, может обрабатывать отходы ПЭТ из разных источников

- Относительно низкое потребление энергии

- Простота обслуживания

- Стабильное качество грануляции

V. Обработка загущения IV

В некоторых высокотехнологичных приложениях (таких как переработка бутылок для напитков, высокопроизводительное волокно и другие области) необходимо увеличить характеристическую вязкость (значение IV) ПЭТ. Характеристическая вязкость ПЭТ напрямую влияет на его молекулярную массу и механические свойства. Значение IV переработанного ПЭТ обычно уменьшается на 0,05-0,15 дл/г после обработки расплава, поэтому необходимо восстановить его характеристики с помощью процесса загущения. Основные технологии загущения IV можно разделить на две категории: твердофазное загущение и жидкофазное загущение:

1. Твердофазная поликонденсация (ТСП)

Твердофазная поликонденсация является наиболее зрелой технологией загущения ПЭТ в отрасли. Он увеличивает длину молекулярной цепи, заставляя частицы ПЭТ подвергаться реакции твердофазной поликонденсации при температуре выше температуры стеклования и ниже точки плавления.

2. Жидкофазная поликонденсация

Технология жидкофазного загустевания относится к реакции поликонденсации в расплавленном состоянии выше температуры плавления ПЭТ (обычно 275-295 ℃), что подходит для специальных применений, требующих более высокого значения IV (>1,0 дл/г).

VI. Применение гранул переработанного ПЭТ

Высококачественные гранулы переработанного ПЭТ можно использовать для:

- Текстильных волокон (в основном используется для переработанного ПЭТ)

- Пищевой упаковки (должна пройти строгую сертификацию)

- Листов и термоформованных изделий

- Модификации инженерного пластика

- Материалов для 3D-печати

VII. Тенденции развития технологий

1. Интеллектуальная сортировка: технология ИИ повышает точность и эффективность сортировки

2. Сверхчистая переработка: соответствие требованиям переработки пищевых продуктов

3. Химическая переработка: технология деполимеризации-реполимеризации обеспечивает переработку на молекулярном уровне

4. Оптимизация энергосбережения: снижение потребления энергии в процессе переработки

5. Применение с добавленной стоимостью: разработка переработанных продуктов с высокой добавленной стоимостью

Благодаря полному процессу переработки и грануляции отходы ПЭТ могут быть преобразованы в высококачественные переработанные гранулы, реализуя замкнутый цикл ресурсов и предоставляя важное решение для устойчивого развития пластмасс.

Гранулирование ПЭТ-бутылок: как превратить ПЭТ-отходы в высококачественные гранулы

2025/06/16

входит в Новости отрасли