Ⅰ. Introducción a las botellas de PET

El PET (tereftalato de polietileno) es un poliéster termoplástico. Gracias a su excelente transparencia, resistencia, ligereza y reciclabilidad, se ha convertido en el material plástico más utilizado en botellas de bebidas, envases de alimentos y otros sectores. Las botellas de PET poseen excelentes propiedades de barrera a los gases y pueden proteger eficazmente el contenido. Además, su coste de producción es relativamente bajo, lo que las convierte en una de las soluciones de envasado más populares a nivel mundial.

Ⅱ. La importancia del reciclaje de botellas de PET

1. Protección del medio ambiente: Los materiales de PET se degradan lentamente en el entorno natural y el reciclaje puede reducir la contaminación blanca.

2. Conservación de recursos: Por cada tonelada de botellas de PET recicladas, se pueden ahorrar aproximadamente 3,8 barriles de petróleo.

3. Conservación de energía: El consumo energético de producción de PET reciclado es solo un 30 % menor que el del PET virgen.

4. Valor económico: El PET reciclado se puede utilizar en diversas industrias, como la textil y la de envases, para generar beneficios económicos circulares.

5. Reducción de las emisiones de carbono: El reciclaje de PET puede reducir significativamente las emisiones de dióxido de carbono y ayudar a alcanzar los objetivos de neutralidad de carbono.

El mundo produce alrededor de 50 millones de toneladas de botellas de PET al año. El reciclaje y la utilización eficaces de estos recursos son cruciales para el desarrollo sostenible.

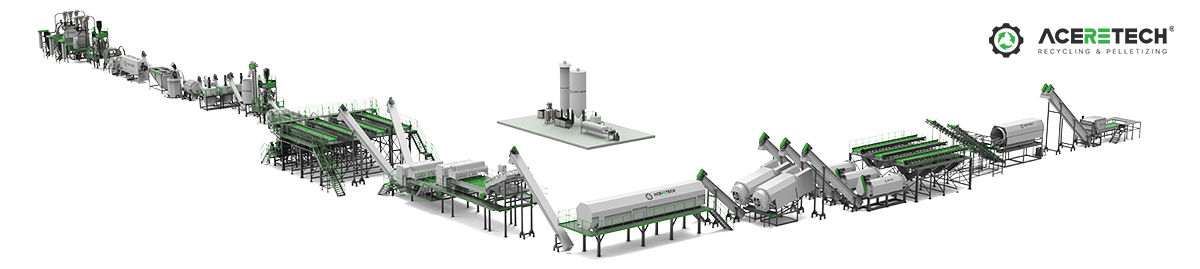

III. Proceso de reciclaje y limpieza de botellas de PET

1. Trómel

El trómel es el primer paso en el reciclaje de botellas de PET. Separa materiales de diferentes tamaños a través de un tambor de criba giratorio para eliminar el polvo y las partículas pequeñas. El trómel suele estar equipado con un sistema de pulverización para la limpieza preliminar. 2. Removedor de metales ferrosos

El detector de metales se utiliza para identificar y eliminar impurezas ferrosas en botellas de PET y proteger los equipos posteriores contra daños. Los sistemas avanzados de separación de metales pueden eliminar más del 99 % de los contaminantes ferrosos.

3. Removedor de etiquetas

Las etiquetas de las botellas de PET suelen estar hechas de PP, PE o papel. El removedor de etiquetas elimina la mayor parte del material de las etiquetas mediante fricción mecánica y separación por flujo de aire.

4. Prelavado

El prelavado utiliza agua tibia y detergente para realizar una limpieza preliminar en las botellas de PET y eliminar manchas y residuos superficiales, preparándolas para una limpieza profunda posterior.

5. Clasificadora de botellas

Las clasificadoras ópticas utilizan tecnología de infrarrojo cercano (NIR) para identificar y separar automáticamente botellas de diferentes colores y materiales, garantizando así la pureza de la materia prima de PET. Las clasificadoras modernas pueden procesar hasta 3-4 toneladas/hora con una precisión superior al 95 %.

6. Clasificación manual

A pesar del aumento de la automatización, la clasificación manual sigue siendo clave para garantizar la calidad. Los trabajadores pueden eliminar impurezas y botellas de diferentes colores que son difíciles de identificar para los sistemas automatizados.

7. Trituradora de PET

La trituradora tritura las botellas de PET intactas en fragmentos de 12-15 mm, aumentando la superficie para la limpieza posterior. El material de la cuchilla suele ser de acero aleado resistente al desgaste para garantizar un funcionamiento estable a largo plazo.

8. Tanque de separación flotante

Aprovechando la diferencia de densidad entre el PET y otros plásticos (1,38 g/cm³), los fragmentos de PET se separan de impurezas como el PP y el PE mediante flotación. El control de la temperatura del agua a 60-80 °C puede mejorar la eficiencia de la separación.

9. Separador de etiquetas

El material fino restante de la etiqueta se elimina mediante un hidrociclón o una criba vibratoria para garantizar que la pureza de la lámina de PET supere el 99 %.

10. Lavadora en caliente

El tanque de lavado en caliente utiliza agua caliente a 80-90 °C combinada con una solución de sosa cáustica para eliminar a fondo la grasa, el pegamento y los contaminantes orgánicos. La mayoría de los contaminantes superficiales se pueden eliminar en esta etapa.

11. Lavadora de Fricción de Alta Velocidad

La fricción mecánica generada por la rotación a alta velocidad y la fuerza de lavado del flujo de agua se utilizan para eliminar las manchas difíciles en la superficie de los fragmentos de PET. Este proceso es crucial para mejorar la pureza del PET reciclado.

12. Secador Centrífugo

La centrífuga de alta velocidad elimina la mayor parte del agua de la superficie de los fragmentos de PET, reduciendo el contenido de agua al 3-5%. Las centrífugas modernas pueden manejar hasta 5000 kg/h.

13. Secador de Tubería

El sistema de secado por aire caliente seca aún más los fragmentos de PET a través de la tubería de transporte, y el contenido de humedad final se controla por debajo del 0,5%, cumpliendo con los requisitos del procesamiento posterior.

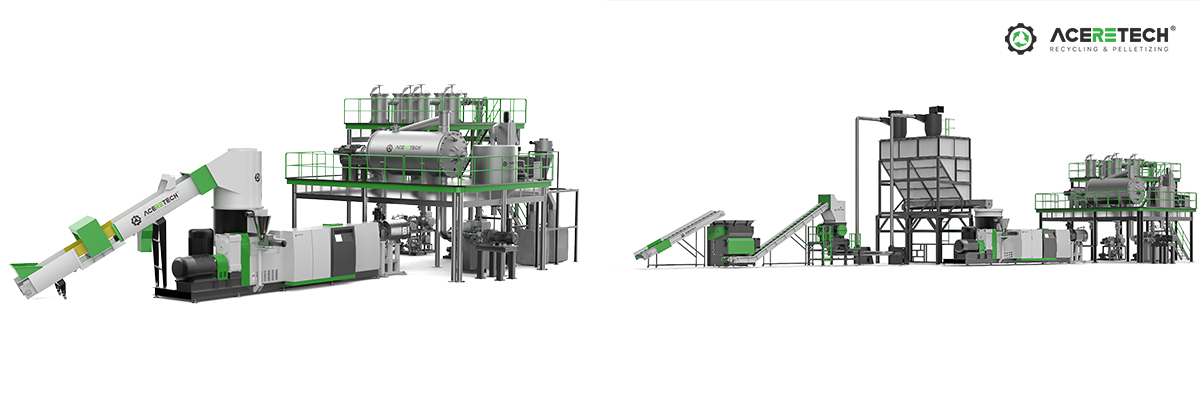

IV. Proceso de peletización de escamas de botellas de PET

Las escamas de botellas de PET limpias se pueden granular con la peletizadora de plástico duro de un solo tornillo ASE, fabricada por ACERETECH:

1. Sistema de alimentación: Las escamas de botellas de PET secas se transportan uniformemente a la extrusora a través del sistema de alimentación lateral.

2. Extrusión de un solo tornillo: El diseño del tornillo está optimizado para las características del PET y la temperatura de fusión se controla a 270-290 °C.

3. Sistema de filtración autolimpiable: La malla filtrante multicapa (generalmente de 20-150 μm) elimina las impurezas traza y las extruye automáticamente.

4. Sistema de desvolatilización: El dispositivo de desvolatilización al vacío elimina la humedad y las sustancias volátiles de la fusión.

5. Matriz de peletización: Peletización en anillo de agua, peletización subacuática o peletización de hebras para obtener pelets de PET uniformes.

6. Enfriamiento y secado: Los pelets se enfrían y secan rápidamente para evitar la adhesión y la degradación.

Las ventajas de la granuladora de un solo tornillo ASE incluyen:

- Gran adaptabilidad, compatible con residuos de PET de diferentes Fuentes

- Consumo energético relativamente bajo

- Fácil mantenimiento

- Calidad de granulación estable

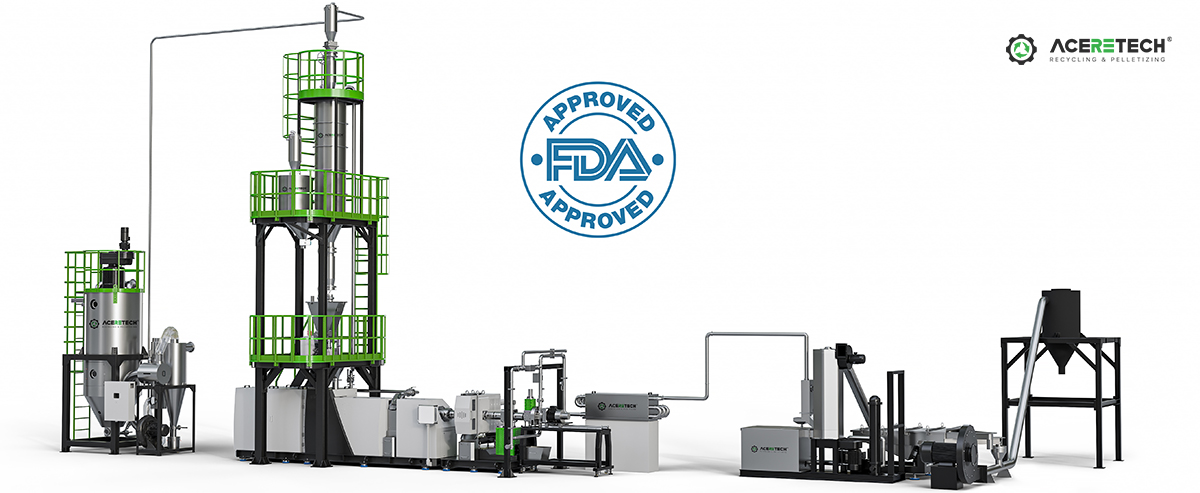

V. Tratamiento de espesamiento IV

En algunas aplicaciones de alta gama (como el reciclaje de botellas de bebidas, la fibra de alto rendimiento y otros campos), es necesario aumentar la viscosidad intrínseca (VI) del PET. Esta viscosidad inherente afecta directamente su peso molecular y sus propiedades mecánicas. El VI del PET reciclado suele disminuir entre 0,05 y 0,15 dl/g tras el procesamiento en estado fundido, por lo que es necesario restaurar su rendimiento mediante un proceso de espesamiento. Las principales tecnologías de espesamiento IV se pueden dividir en dos categorías: espesamiento en estado sólido y espesamiento en fase líquida:

1. Policondensación en Estado Sólido (SSP)

La policondensación en estado sólido es la tecnología de espesamiento de PET más desarrollada en la industria. Aumenta la longitud de la cadena molecular al provocar que las partículas de PET experimenten una reacción de policondensación en fase sólida a temperaturas superiores a la temperatura de transición vítrea e inferiores al punto de fusión. 2. Policondensación en Fase Líquida

La tecnología de espesamiento en fase líquida se refiere a la reacción de policondensación en estado fundido por encima del punto de fusión del PET (generalmente 275-295 °C), lo cual es adecuado para aplicaciones especiales que requieren un valor de viscosidad intrínseca (VI) más alto (>1,0 dl/g).

VI. Aplicación de gránulos de PET reciclado

Los gránulos de PET reciclado de alta calidad se pueden utilizar para:

- Fibras textiles (principalmente para PET reciclado)

- Envases de grado alimenticio (deben superar una certificación rigurosa)

- Láminas y productos termoformados

- Modificación de plásticos de ingeniería

- Materiales de impresión 3D

VII. Tendencias de desarrollo tecnológico

1. Clasificación inteligente: La tecnología de IA mejora la precisión y la eficiencia de la clasificación

2. Reciclaje ultralimpio: Cumple con los requisitos de reciclaje de grado alimentario

3. Reciclaje químico: La tecnología de despolimerización-repolimerización logra el reciclaje a nivel molecular

4. Optimización del ahorro energético: Reducción del consumo energético en el proceso de reciclaje

5. Aplicaciones de valor añadido: Desarrollo de productos reciclados de alto valor añadido

Mediante un proceso completo de reciclaje y granulación, los residuos de PET pueden convertirse en gránulos reciclados de alta calidad, lo que permite un ciclo cerrado de recursos y proporciona una solución clave para el desarrollo sostenible de los plásticos.

Peletización de botellas PET: Cómo convertir residuos de PET en pellets de alta calidad

2025/06/16