一、PET瓶简介

PET(聚对苯二甲酸乙二醇酯)是一种热塑性聚酯,因其优异的透明度、强度、轻量化和可回收性,成为饮料瓶、食品包装等领域最常用的塑料材料。PET瓶具有出色的气体阻隔性能,能有效保护内容物,同时生产成本相对较低,这使得它成为全球范围内最受欢迎的包装解决方案之一。

二、PET瓶回收的重要性

1. 环境保护:PET材料在自然环境中降解缓慢,回收可减少白色污染

2. 资源节约:每回收1吨PET瓶,可节省约3.8桶石油资源

3. 能源节约:再生PET的生产能耗仅为原生PET的30%左右

4. 经济价值:再生PET可用于纺织、包装等多个行业,创造循环经济效益

5. 碳减排:PET回收可显著减少二氧化碳排放,助力碳中和目标

全球每年产生约5000万吨PET瓶,有效回收利用这些资源对可持续发展至关重要。

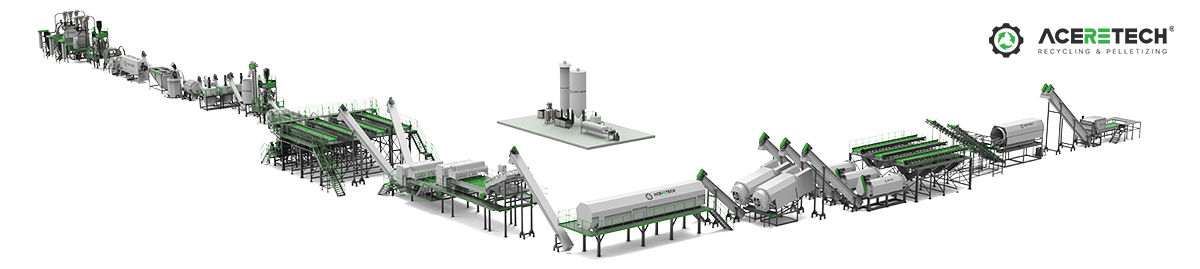

三、PET瓶回收清洗流程

1. 滚筒筛(Trommel)

滚筒筛是PET瓶回收的第一道工序,通过旋转的筛筒将不同尺寸的物料分离,去除尘土和小颗粒杂质。滚筒筛通常配有喷淋系统,可进行初步清洗。

2. 金属探测(Ferrous Remover)

金属探测器用于识别并去除PET瓶中的铁质金属杂质,保护后续设备免受损坏。先进的金属分离系统可去除99%以上的铁质污染物。

3. 除标签机(Label Remover)

PET瓶上的标签通常由PP、PE或纸质材料制成,除标签机通过机械摩擦和气流分离去除大部分标签材料。

4. 预洗机(Pre-Washer)

预洗机使用温水和清洁剂对PET瓶进行初步清洗,去除表面污渍和残留物,为后续深度清洗做准备。

5. 瓶子分类机(Bottle Sorting Machine)

光学分选机利用近红外(NIR)技术自动识别并分离不同颜色、材质的瓶子,确保PET原料的纯度。现代分选机处理速度可达3-4吨/小时,准确率超过95%。

6. 人工分拣带(Manual Sorting)

尽管自动化程度提高,人工分拣仍是确保质量的关键环节。工人可去除自动化系统难以识别的杂质和异色瓶。

7. PET瓶破碎(PET Crusher)

破碎机将完整的PET瓶粉碎成12-15mm的碎片,增加表面积便于后续清洗。刀片材质通常采用耐磨合金钢,确保长期稳定运行。

8. 漂洗槽(Separation Floating Tank)

利用PET与其他塑料密度差异(1.38g/cm³),通过浮选分离PET碎片与PP、PE等杂质。控制水温在60-80℃可提高分离效率。

9. 标签分离(Label Separator)

残留的细小标签材料通过水力旋流器或振动筛进一步去除,确保PET片材纯度达到99%以上。

10. 热洗(Hot Washer)

热洗槽使用80-90℃的热水配合苛性钠溶液,彻底去除油脂、胶水和有机污染物。此阶段可去除大部分表面污染物。

11. 高速摩擦清洗(High Speed Friction Washer)

通过高速旋转产生的机械摩擦力和水流冲刷力,去除PET碎片表面顽固污渍。此工序对提高再生PET的纯净度至关重要。

12. 离心脱水机(Centrifugal Dryer)

高速离心机去除PET碎片表面大部分水分,将含水量降至3-5%。现代离心机处理能力可达5000kg/h。

13. 管道干燥(Pipeline Dryer)

热风干燥系统通过输送管道将PET碎片进一步干燥,最终含水量控制在0.5%以下,满足后续加工要求。

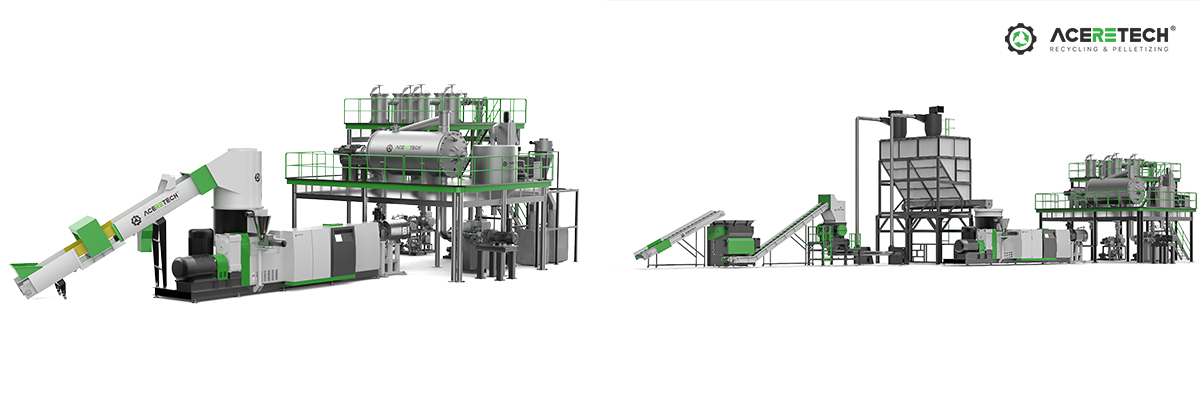

四、PET瓶片造粒工艺

清洗后的PET瓶片可通过ACERETECH生产的ASE单螺杆硬质塑料造粒机进行造粒:

1.进料系统:通过侧方位喂料系统均匀输送干燥的PET瓶片至挤出机

2.单螺杆挤出:螺杆设计针对PET特性优化,熔融温度控制在270-290℃

3. 自清洁过滤系统:多层过滤网(通常20-150μm)去除微量杂质,同时自动将杂质挤出

4. 脱挥系统:真空脱挥装置去除熔体中的水分和挥发性物质

5. 造粒模头:水环切粒、水下切粒或拉条切粒,获得均匀的PET颗粒

6. 冷却干燥:颗粒迅速冷却并干燥,防止粘连和降解

ASE单螺杆造粒机的优势包括:

- 适应性强,可处理不同来源的PET废料

- 能耗相对较低

- 维护简便

- 造粒质量稳定

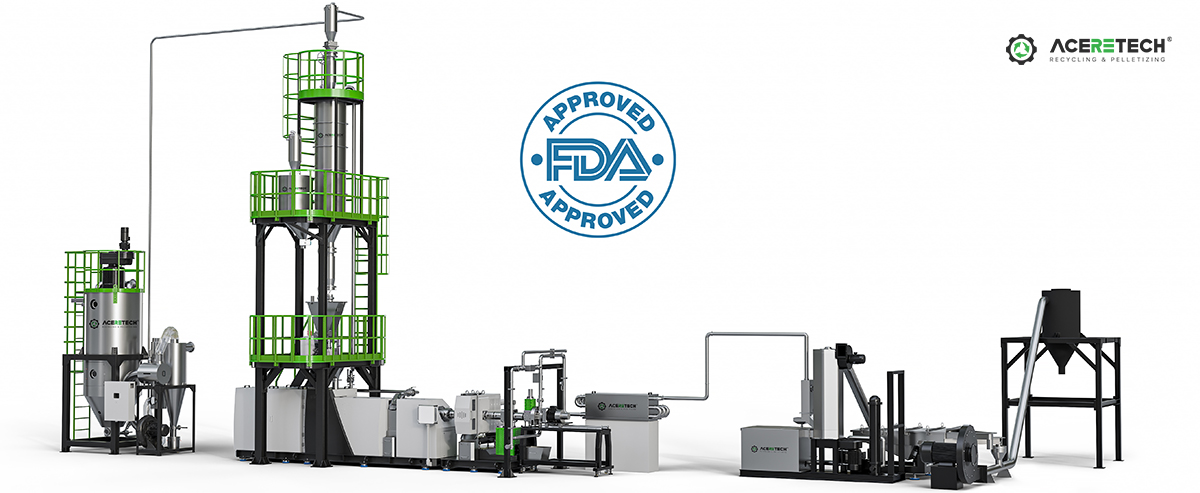

五、IV增粘处理

在某些高端应用(如饮料瓶再生、高性能纤维等领域)中,需要提高PET的特性粘度(IV值)。PET的固有粘度直接影响其分子量和机械性能,再生PET经过熔融加工后IV值通常会下降0.05-0.15dl/g,因此需要通过增粘工艺恢复其性能。目前主要的IV增粘技术可分为固态增粘和液相增粘两大类:

1. 固态增粘设备(Solid-State Polycondensation, SSP)

固态增粘是目前工业上最成熟的PET增粘技术,通过在玻璃化温度以上、熔点以下的温度条件下,使PET颗粒发生固相缩聚反应,提高分子链长度。

2. 液相增粘设备(Liquid Phase Polycondensation)

液相增粘技术是指在PET熔点以上(通常275-295℃)的熔融状态下进行缩聚反应,适用于需要更高IV值(>1.0dl/g)的特殊应用。

六、再生PET颗粒的应用

高质量再生PET颗粒可用于:

- 纺织纤维(占再生PET主要用途)

- 食品级包装(需通过严格认证)

- 片材和热成型制品

- 工程塑料改性

- 3D打印材料

七、技术发展趋势

1. 智能化分选:AI技术提高分选精度和效率

2. 超洁净回收:满足食品级再生要求

3. 化学回收:解聚-再聚合技术实现分子级循环

4. 节能优化:降低回收过程能耗

5. 增值应用:开发高附加值再生制品

通过完善的回收造粒工艺,PET废料可转化为高质量的再生颗粒,实现资源的闭环循环,为塑料可持续发展提供重要解决方案。

在 行业新闻