Экструзионная линия для переработки пищевого ПЭТ-листа, одобренная FDA

Компания ACERETECH, профессиональный производитель оборудования для переработки пластика, предлагает комплексное решение для переработки ПЭТ-бутылок пищевого назначения, включающее мойку, экструзию и грануляцию. Даже после промывки качественные хлопья ПЭТ-бутылок могут быть использованы для производства пищевого ПЭТ-листа.plastic recycling machine

Переработка и материалы

Лист R-PET – это распространённый пластик на основе полиэтиленгликоля (ПЭТ). Благодаря высокой прозрачности, термостойкости, ударопрочности, простоте обработки и формования, листы широко используются в пищевой упаковочной промышленности, производстве бутылок, волокон, промышленных изделий, электронных устройств и т. д.

В настоящее время мировой рынок листов R-PET достигает миллиардов долларов, в основном за счёт таких областей применения, как упаковка пищевых продуктов, волокна и бутылки. Ожидается, что к 2025 году мировой рынок бутылок из вторичного ПЭТ достигнет около 140 миллиардов долларов США, а годовой темп роста производства компаунда составит 7,5%, что открывает огромные рыночные возможности для индустрии листов из вторичного ПЭТ.

Что касается технологии экструзии листов из вторичного ПЭТ пищевого качества, постоянно появляются новые технологии и процессы, включая множество инновационных технологий, таких как реактивная экструзия и соэкструзия, которые постоянно повышают эффективность производства и производительность листов из вторичного ПЭТ пищевого качества.

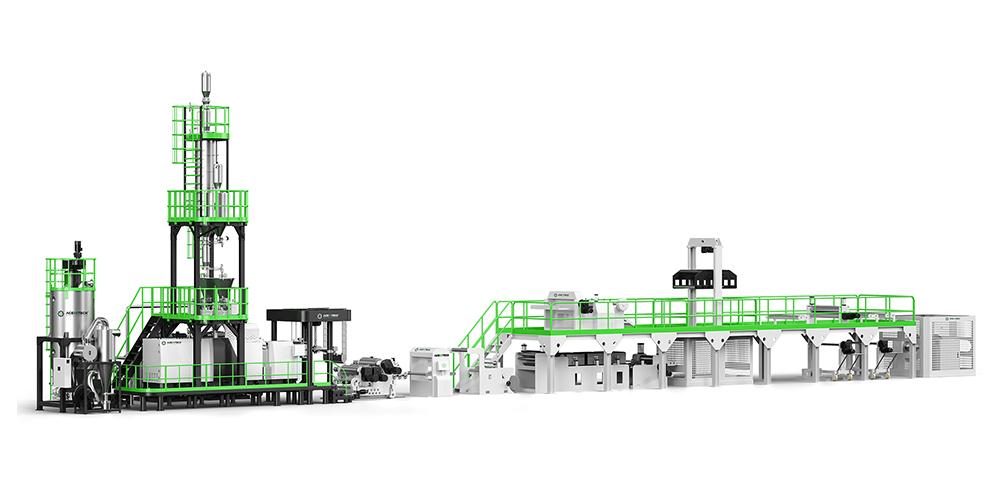

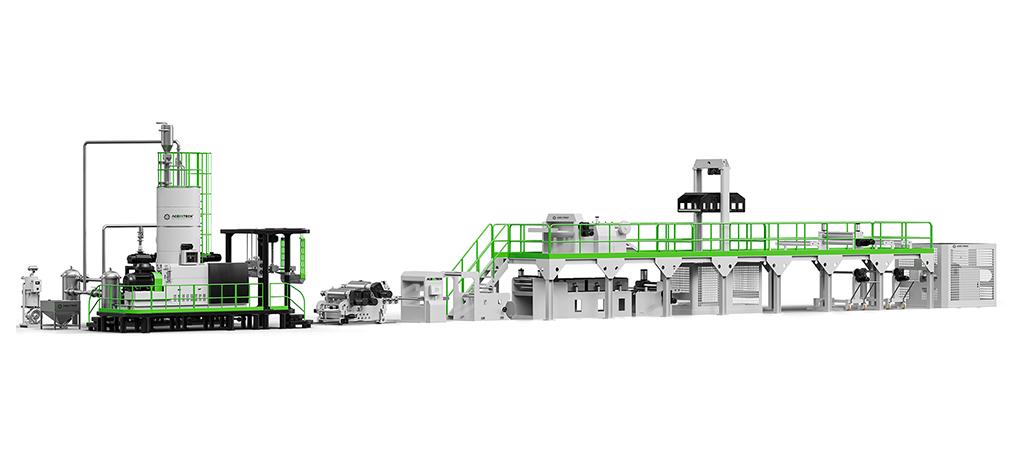

Линия экструзии листов из вторичного ПЭТ пищевого качества | Решение для переработки ПЭТ-бутылок — поставщик оборудования для переработки отходов Aceretech

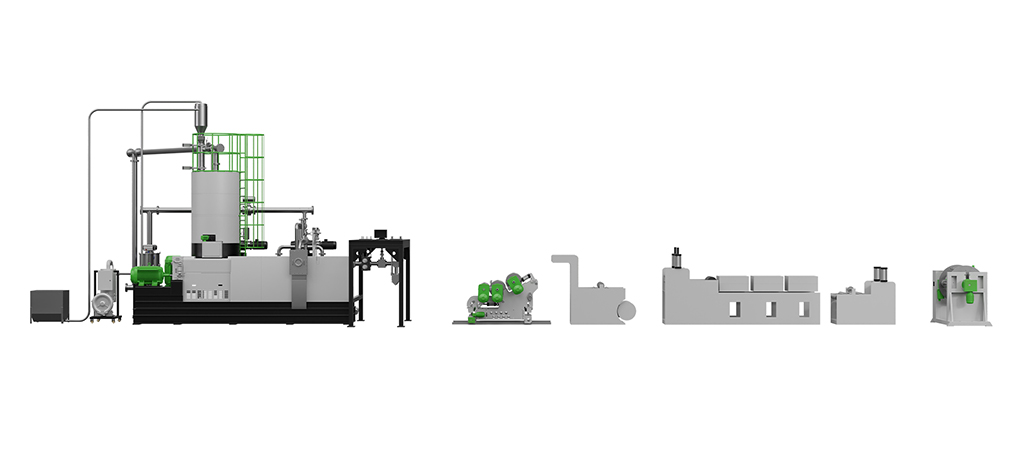

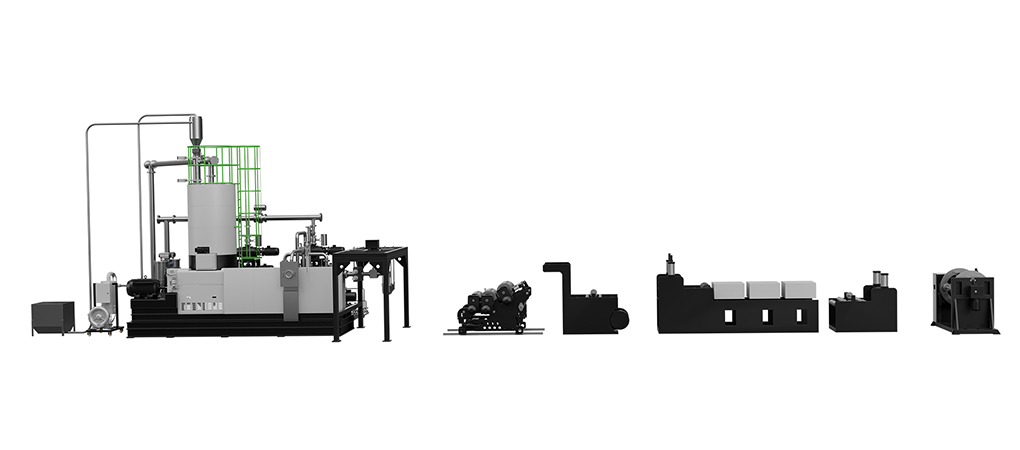

ACERETECH, профессиональный производитель оборудования для переработки пластика, предлагает комплексное решение для переработки отходов вторичного ПЭТ пищевого качества, включающее мойку, экструзию и грануляцию. Даже после промывки качественные хлопья ПЭТ-бутылок могут быть использованы для производства листов из вторичного ПЭТ пищевого качества. Технический процесс:

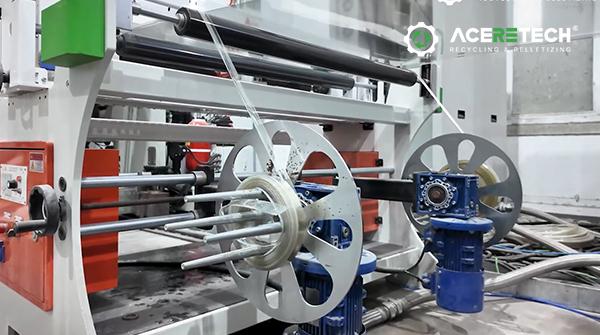

Вакуумный питатель -> Реакционная камера -> Одношнековый экструдер ACS -> Фильтр-заменитель с обратной промывкой -> Насос расплава -> Система онлайн-измерения вязкости расплава -> Т-образная экструзионная головка -> Трехвалковый каландр -> Устройство обрезки кромок -> Устройство нанесения силиконового масла -> Тянущее устройство - Намотчик.

| Параметры продукта | |

| Электропитание | 380V /3 phase/ 50 Hz |

| Сырьевой материал | APET/PETG/RPET/PLA/PP/HIPS, 100% переработанные хлопья |

| Толщина листа | 0.15mm-1.5mm |

| Ширина листа | Max 830mm |

| Слоистость листа | 1-слойная / 2-слойная / 3-слойная |

| Производительность экструзии | Max 600kg/h |

| Применение листа | термоформовочные листы, пищевые коробки, лотки для фруктов/яиц, чашки, электрические подносы, канцелярские принадлежности и т. д. |

| Расход сжатого воздуха | 1m³ / h, 0.6—0.9Mpa |

| Расход охлаждающей воды | 12m³/ h; 25℃ |

Информация о продукте

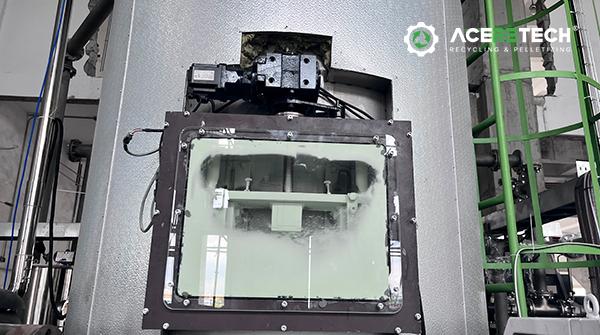

Реакционная камера

При вращении пятислойных комбинированных режущих пластин в реакционной камере с высокой скоростью происходит выделение тепла от трения о хлопья ПЭТ-бутылки. Высокая температура приводит к очень быстрому испарению небольшого количества воды и мелких молекул из материала и нагреванию до высокой температуры. Под действием вакуума такие примеси, как влага, мелкие молекулы и небольшое количество пыли, быстро удаляются из реакционной камеры, эффективно очищая хлопья ПЭТ-бутылок в камере и поддерживая их постоянную температуру, создавая благоприятные условия для быстрого плавления после попадания в цилиндр экструдера.

Клапан

Новая конструкция затвора специально разработана для вакуумной герметизированной реакционной камеры для ПЭТ.

Регулировка размера отверстия и закрытия клапана позволяет поддерживать стабильный уровень материала в камере, контролировать время пребывания материала, а также обеспечивать его полную очистку и постоянную температуру.

Это позволяет добиться точной подачи материала в экструдер, обеспечивая непрерывный и стабильный процесс экструзии.

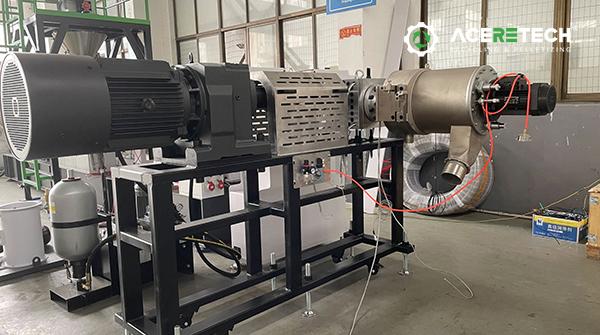

Одношнековый экструдер

Технологическая секция (цилиндр, шнек), специально разработанная для ПЭТ, обеспечивает более мягкое плавление и пластификацию. Вакуумный порт расположен на цилиндре для повторной очистки расплавленного ПЭТ. Специально разработанная экструзионная секция обеспечивает стабильную экструзию ПЭТ под высоким давлением перед сеткой.

Система вакуумной дегазации

Цилиндр оснащен двумя вакуумными камерами. Жидкостное кольцо + трехступенчатый вакуумный насос Рутса эффективно удаляют мелкие молекулы, образующиеся в процессе плавления, что позволяет повторно очищать ПЭТ и обеспечивать высокое качество конечных частиц.

Сеткозаменитель

* Очень большая площадь фильтрации. Снижает частоту замены сеток.

* Встроенный статический смеситель повышает стабильность продукта.

* Превосходная система герметизации полностью исключает утечку полимера.

* Очень низкие эксплуатационные расходы.

* Непрерывная замена сеток. Отсутствие разрывов нитей при движении поршня..

Насос расплава

Модель насоса расплава: ZB-B-315CC

Корпус насоса: высокотемпературная легированная сталь

Производительность: 600 кг/ч

Тип привода: карданный

Редуктор: 18,5 кВт

Система онлайн-измерения вязкости расплава

Прибор отображает вязкость расплава ПЭТ в процессе производства оборудования в режиме реального времени, интуитивно анализирует состояние вязкости текущего материала и может помогать и напоминать оператору о необходимости корректировки соответствующих параметров или процессов. Онлайн-прибор для измерения вязкости использует принцип работы крутильных колебаний. При сдвиге жидкости элемент теряет энергию из-за вязкостного сопротивления. Потерянная энергия преобразуется в частотный сигнал через электронную схему и передается на процессор сигналов, который затем преобразуется в частотный сигнал с помощью показаний процессора вязкости. Фактическое измерение полностью не зависит от температуры.

Поскольку сдвиг жидкости достигается за счет вибрации, отсутствуют движущиеся части, уплотнения или подшипники. Эта специальная высококачественная резонансная технология обладает способностью противостоять помехам, возникающим в заводских или технологических процессах, таким как вибрация, поток, содержащийся газ или твердые частицы.

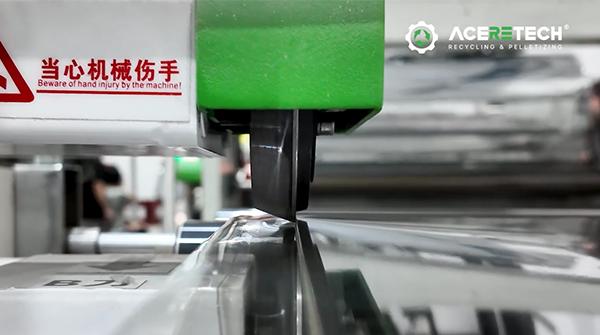

Т-образная матрица

Материал матрицы: 5CrNiMo

Конструкция: с пазом для вешалок

Полость матрицы: хромированная (толщина хрома: 0,02–0,05 мм; твёрдость поверхности: HV900–1000)

Губки матрицы: регулируются болтом, верхняя губа фиксированная, нижняя – регулируемая

Эффективная ширина губ матрицы: 950 мм

Эффективная ширина изделия: 800 мм

Толщина: 0,2–1,5 мм

Зона контроля температуры: 5 зон

Мощность нагрева: около 20 кВт

Трёхвалковый каландр

Специальная конструкция набора валков для ПЭТ обеспечивает идеальное охлаждение и прозрачность листа.

Скорость трёхвалкового каландрирования регулируется сервоприводом отдельно или синхронизировано в соответствии с производственным процессом.

Закрытие и открытие зазора между валками гидравлическое

С циферблатным индикатором и ограничителем положения

Весь корпус каландра может перемещаться вверх-вниз, вперед-назад

Контроллер температуры

С внутренним резервуаром для воды для рециркуляции воды.

С сигнализацией перегрева, избыточного давления и нехватки воды.

С вращающимися колесами в нижней части блока управления.

* Охлаждающая среда: мягкая вода

* Диапазон регулирования температуры: <= 80 ℃

* Точность: ±1 ℃

* Нагревательные стержни: 9 кВт x 3

* Водяной насос: 3,0 кВт x 2, 4 кВт x 1

Узел обрезки кромок

Положение режущих ножей регулируется в зависимости от ширины листа

Открытие и закрытие режущих ножей осуществляется пневмоцилиндром

* Тип: круглые ножи (2 комплекта)

* Толщина реза: 0,15-1,8 мм

* Ширина реза: макс. 830 мм

Намотчик кромкообрезной

Регулировка рабочих положений маховиком через вал

* Рабочие положения: 2

* Двигатель намотки: моментный

* Макс. диаметр намотки: 500 мм

Силиконовое покрытие и сушка

Открытие и закрытие валика покрытия, а также открытие и закрытие сушильной камеры осуществляются пневмоцилиндром.

Масло покрытия рециркулируется

* Тип: двустороннее или верхнее

* Вал покрытия: вал из полиуретановой резины

* Тип сушки: инфракрасные нагревательные трубки и вентилятор

* Мощность нагрева: 12 кВт/камера (верхняя 6 кВт, нижняя 6 кВт)

* Вентилятор: 0,37 кВт x4 (по два на каждую сушильную камеру)

Тянущее устройство

Скорость регулируется отдельно или синхронизировано со скоростью каландра.

С предохранительным тросом и аварийной остановкой

С устройством снятия статического электричества с поверхности листа

* Размер рулона: диам. 200 мм x 1000 мм

* Верхний резиновый ролик и нижний стальной ролик

* Резиновый слой: 20 мм, нитриловая резина, твердость 65-70°

* Двигатель: 3,5 кВт/серводвигатель

* Инверторное управление

Накопитель

Для накопления листа после резки и автоматической смены рулона намотки.

* Макс. ширина листа: 830 мм

* Ролик конвейера: диам. 100 x 1000 мм

* Перемещение: пневмоцилиндром

* Управление: ПЛК, автоматическая регулировка

Тяжелый намотчик

Со специальной системой учета длины намотки

* Намоточный пневмовал: 3 дюйма

* Рабочее положение: 2

* Макс. Диаметр обмотки: 1200 мм

* Двигатель обмотки: серводвигатель, 2,0 кВт

* Двигатель Тьюринга: двигатель переменного тока, 0,75 кВт

FAQ

Q1. Почему экструзионная линия ACERETECH для производства листов из переработанного ПЭТ (R-PET) позволяет получать листы, соответствующие стандартам пищевой промышленности?

A: Экструзионная линия ACERETECH для производства листов из R-PET объединяет передовую систему вакуумной дегазации и точную технологию фильтрации расплава, эффективно удаляя примеси и летучие органические соединения (ЛОС) из хлопьев переработанных ПЭТ-бутылок. Оборудование разработано в соответствии с мировыми стандартами для материалов, контактирующих с пищевыми продуктами, такими как FDA и EFSA, что гарантирует полное соответствие получаемых листов из R-PET строгим требованиям к чистоте, прозрачности и безопасности для применения в пищевой упаковке, например, для контейнеров для фруктов, лотков для яиц и крышек для стаканов для напитков.

Q2. Как эта производственная линия обрабатывает 100% переработанный материал R-PET без ущерба для качества листов?

A: ACERETECH использует эффективную технологию одношнековой или двухшнековой экструзии и оснащена онлайн-системой мониторинга и контроля внутренней вязкости (IV). Даже при использовании 100% переработанных хлопьев из бутылок (хлопья R-PET) мощная вакуумная насосная система (до 10 Па) предотвращает деградацию материала, сохраняя механическую прочность и высокую светопроницаемость листов. Это решает распространенные проблемы пожелтения или хрупкости, возникающие при обработке переработанных материалов с помощью традиционного оборудования.

Q3. Поддерживает ли производственная линия ACERETECH для производства листов из R-PET многослойную соэкструзию (например, структуру ABA)?

A: Да, экструзионная система ACERETECH поддерживает трехслойные соэкструзионные структуры A/B/A или A/B. Клиенты могут использовать переработанный материал в качестве среднего слоя (слой B) и первичный материал в качестве внешнего слоя (слой A). Это не только значительно снижает производственные затраты, но и обеспечивает превосходные результаты печати и термоформования поверхности листа. Эта конфигурация в настоящее время является основным решением для устойчивого и экологически чистого производства упаковки во всем мире.

Q4. По сравнению с традиционным оборудованием, каковы преимущества этой экструзионной линии для производства R-PET с точки зрения энергосбережения и снижения потребления?

A: Производственная линия использует передовую систему инфракрасной сушки (IRD) или технологию дегазации без предварительной сушки, что исключает многочасовой процесс предварительного нагрева, необходимый для традиционных кристаллизационных сушилок. В сочетании с высокоэффективными двигателями и керамическими нагревателями общее энергопотребление линии снижается примерно на 30-45% по сравнению с традиционными процессами, что эффективно сокращает период окупаемости инвестиций (ROI) и помогает компаниям снизить выбросы углекислого газа.

Q5. Какие области применения поддерживаются этим оборудованием? Поддерживает ли оно быструю смену спецификаций?

A: Листовой материал, производимый экструзионной линией ACERETECH для переработки ПЭТ, широко используется в вакуумной термоформовке для производства таких изделий, как лотки для свежих продуктов, электронная упаковка и складные коробки. Система оснащена интеллектуальным сенсорным интерфейсом ПЛК, поддерживающим вызов рецептов одним нажатием кнопки и быструю онлайн-регулировку ширины и толщины, что значительно сокращает время простоя при смене пресс-форм или материалов, делая ее подходящей для гибкого производства с большим количеством наименований и небольшими партиями.