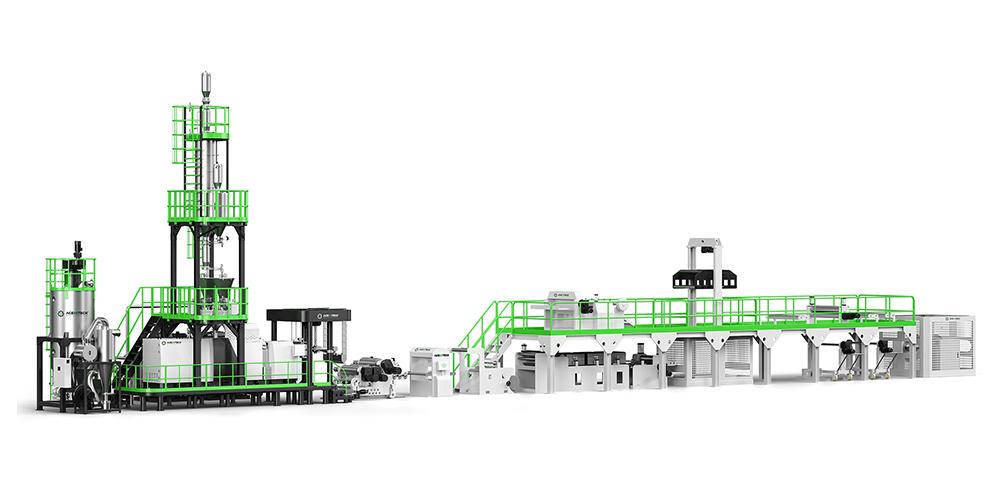

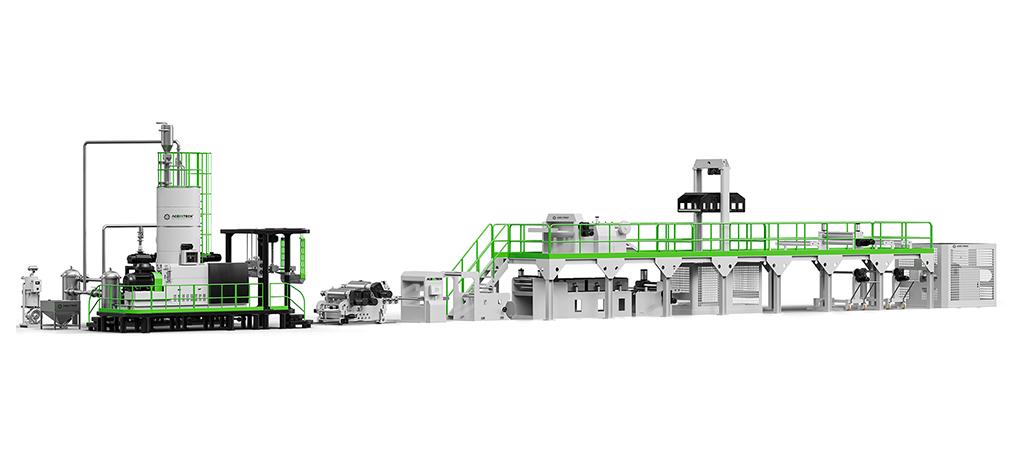

Línea de extrusión para el reciclaje de láminas de PET de grado alimenticio con aprobación de la FDA

Línea de extrusión para el reciclaje de láminas de PET de grado alimenticio con aprobación de la FDA

ACERETECH, como fabricante profesional de máquinas de reciclaje de plástico, ofrece una solución integral de R-PET de grado alimenticio para el reciclaje de botellas de PET desechadas tras el lavado, la extrusión y la peletización. Incluso después del lavado, las escamas de botellas de PET de calidad permiten producir láminas de R-PET de grado alimenticio en un solo paso. plastic recycling machine

Reciclaje y materiales

Las láminas de R-PET son un plástico común hecho de polietilenglicol (PET). Gracias a su alta transparencia, resistencia al calor, resistencia al impacto y facilidad de procesamiento y moldeo, se utilizan ampliamente en la industria del envasado de alimentos, así como en botellas, fibras, aplicaciones industriales, productos electrónicos, etc.

Actualmente, el mercado mundial de láminas de R-PET ha alcanzado miles de millones de dólares, impulsado principalmente por aplicaciones como el envasado de alimentos, fibras y botellas. Se espera que el mercado global de botellas de R-PET alcance alrededor de 140 mil millones de dólares para 2025, con una tasa de crecimiento anual compuesta del 7,5%, lo que genera enormes oportunidades de mercado para la industria de láminas de R-PET. En cuanto a la tecnología de extrusión de láminas de R-PET de grado alimenticio, surgen constantemente nuevas tecnologías y procesos, incluyendo múltiples tecnologías innovadoras como la extrusión reactiva y la coextrusión, que han mejorado continuamente la eficiencia y el rendimiento de la producción de láminas de R-PET de grado alimenticio.

Línea de extrusión de láminas de rPET de grado alimenticio | Solución para el reciclaje de botellas de PET - Aceretech, proveedor de equipos de reciclaje de residuos

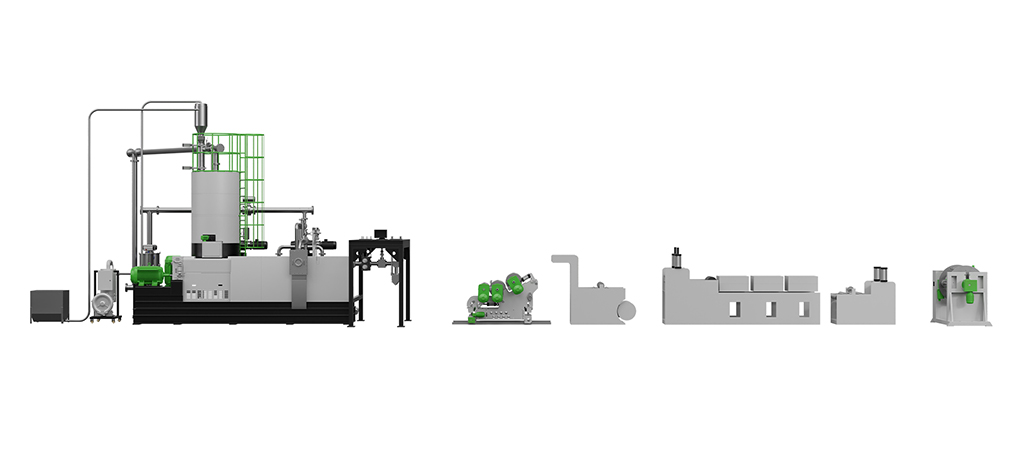

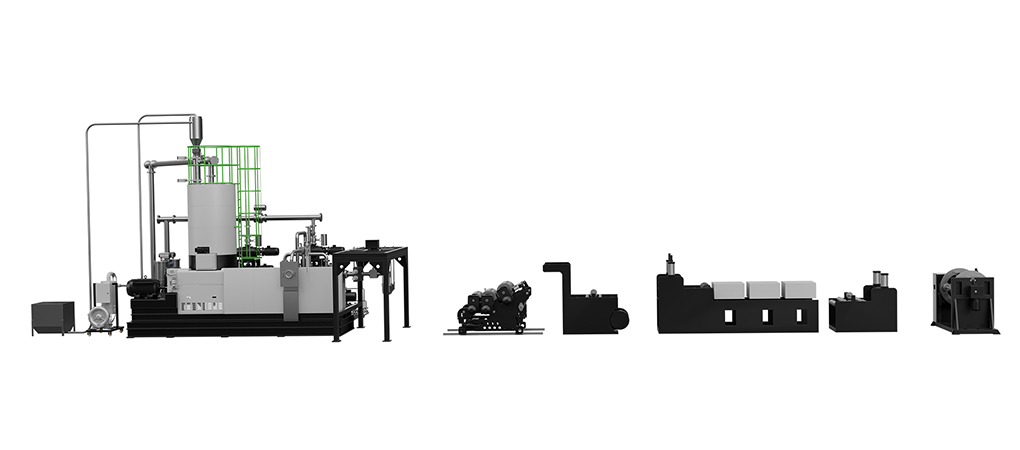

ACERETECH, como fabricante profesional de máquinas de reciclaje de plástico, ofrece una solución integral para el reciclaje de botellas de PET de grado alimenticio de R-PET tras el lavado, la extrusión y la peletización. Incluso después del lavado, las escamas de botellas de PET de calidad permiten fabricar láminas de R-PET de grado alimenticio en un solo paso. Proceso técnico:

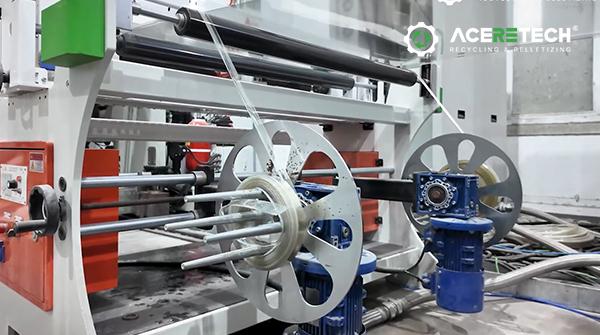

Alimentador de vacío -> Cámara de reacción -> Extrusora monohusillo ACS -> Cambiador de mallas con retrolavado -> Bomba de fusión -> Sistema de medición en línea de la viscosidad de la fusión -> Matriz en T -> Calandria de tres rodillos -> Dispositivo de recorte de bordes -> Dispositivo de recubrimiento con aceite de silicona -> Unidad de arrastre - Bobinadora.

| Parámetros del producto: | |

| Alimentación | 380V /3 phase/ 50 Hz |

| Materia prima | APET/PETG/RPET/PLA/PP/HIPS, escamas 100 % recicladas |

| Espesor de la lámina | 0.15mm-1.5mm |

| Ancho neto de la lámina | Max 830mm |

| Estructura de capas de la lámina | 1 capa / 2 capas / 3 capas |

| Capacidad de extrusión | Max 600kg/h |

| Aplicación de la lámina | Lámina de termoformado, cajas de alimentos, bandejas para frutas/huevos, vasos, bandejas eléctricas, papelería, etc. |

| Aire comprimido | 1m³ / h, 0.6—0.9Mpa |

| Agua de refrigeración | 12m³/ h; 25℃ |

Detalles del producto

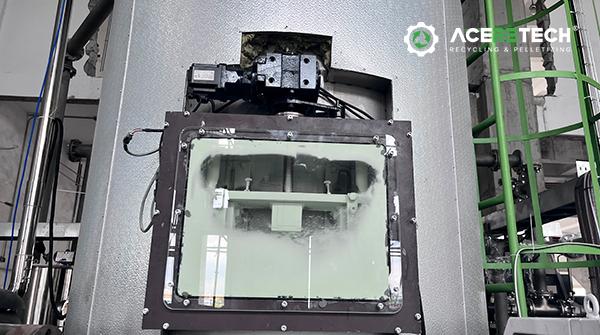

Cámara de reacción

Cuando las placas de corte combinadas de 5 capas de la cámara de reacción giran a alta velocidad, se genera calor por fricción con las escamas de botellas de PET. Esta alta temperatura provocará que una pequeña cantidad de agua y moléculas pequeñas del material se vaporicen en muy poco tiempo y se calienten a alta temperatura. Bajo la acción del vacío, impurezas como la humedad, moléculas pequeñas y una pequeña cantidad de polvo se extraen rápidamente de la cámara de reacción, purificando eficazmente las escamas de las botellas de PET en la cámara y manteniéndolas a una temperatura constante, creando condiciones favorables para una rápida fusión tras entrar en el cilindro de la extrusora.

Válvula

El nuevo diseño de compuerta se utiliza especialmente para la cámara de reacción sellada al vacío de PET.

Al ajustar el tamaño de apertura y cierre de la válvula, el material en la cámara se mantiene a un nivel estable, se puede controlar el tiempo de residencia del material y se puede purificar completamente y mantener a una temperatura constante.

Además, se logra una alimentación precisa a la extrusora, garantizando un proceso de extrusión continuo y estable.

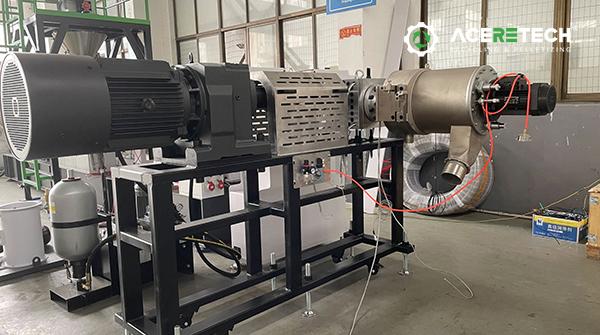

Extrusora de un solo tornillo

La sección de proceso (cilindro, tornillo) especialmente diseñada para PET permite una fusión y plastificación más suaves. Un puerto de vacío se encuentra en el cilindro para purificar el PET fundido. La sección de extrusión, especialmente diseñada, garantiza la extrusión estable del PET a alta presión frente a la malla.

Sistema de desgasificación al vacío

El cilindro cuenta con dos cámaras de escape de vacío. La bomba de vacío de tres etapas de anillo líquido + Roots elimina eficazmente las pequeñas moléculas generadas durante el proceso de fusión, de modo que el PET se purifica de nuevo y garantiza partículas finales de alta calidad.

Cambiador de malla

* Amplia área de filtración. Reduce la frecuencia de cambio de malla.

* El mezclador estático integrado mejora la estabilidad del producto.

* Un sistema de sellado superior elimina por completo las fugas de polímero.

* Coste de operación muy bajo.

* Cambio de malla continuo. Sin rotura de filamentos durante el movimiento del pistón.

Bomba de fusión

Modelo de bomba de fusión: ZB-B-315CC

Cuerpo de la bomba: Acero aleado de alta temperatura

Capacidad de bombeo: 600 kg/h

Modo de transmisión: Junta universal

Reductor: 18,5 kW

Sistema de medición en línea de la viscosidad de la masa fundida

El dispositivo muestra la viscosidad de la masa fundida de PET en tiempo real durante el proceso de producción, comprende intuitivamente el estado de viscosidad del material y ayuda al operador a ajustar los parámetros o procesos relevantes. El instrumento de medición de viscosidad en línea adopta el principio de funcionamiento de la vibración torsional. Cuando el elemento corta el fluido, pierde energía debido a la resistencia viscosa. Esta energía perdida se convierte en una señal de frecuencia a través del circuito electrónico y se transmite al procesador de señales, que a su vez la convierte en una señal de frecuencia mediante la lectura de viscosidad del procesador de señales. La medición real es completamente independiente de la temperatura.

Dado que el corte del fluido se logra mediante vibración, no hay piezas móviles, sellos ni cojinetes. Esta tecnología especial de resonancia de alta calidad ofrece la capacidad de evitar interferencias en el flujo de la fábrica o del proceso, como vibraciones, flujo y contenido de gases o sólidos.

Molde en T

Material del molde: 5CrNiMo

Estructura: Diseño de canal para perchas

Cavidad del molde: Cromado (espesor del cromo: 0,02-0,05 mm; dureza superficial: HV900-1000)

Labios del molde: Ajustables mediante perno, labio superior fijo, labio inferior ajustable

Ancho efectivo del labio del molde: 950 mm

Ancho efectivo del producto: 800 mm

Espesor: 0,2-1,5 mm

Zona de control de temperatura: 5 zonas

Potencia de calentamiento: aprox. 20 kW

Calandra de tres rodillos

El diseño especial de la pila de rodillos de PET proporciona un enfriamiento y transparencia perfectos de la lámina.

La velocidad de los tres rodillos se puede ajustar mediante un servomotor por separado o sincronizar según el proceso de producción. Cierre y apertura de la ranura del rodillo hidráulico

Con medidor de cuadrante y dispositivo limitador de posición

El cuerpo de la calandra se mueve hacia arriba, abajo y adelante.

Controlador de temperatura

Con tanque de agua interior para el reciclaje de agua.

Con alarma de sobretemperatura, sobrepresión y falta de agua.

Con ruedas móviles en la parte inferior de la caja de control.

* Medio de refrigeración: agua blanda

* Rango de control de temperatura: <=80 °C

* Precisión: ±1 °C

* Barras de calentamiento: 9 kW x 3

* Bomba de agua: 3,0 kW x 2, 4 kW x 1

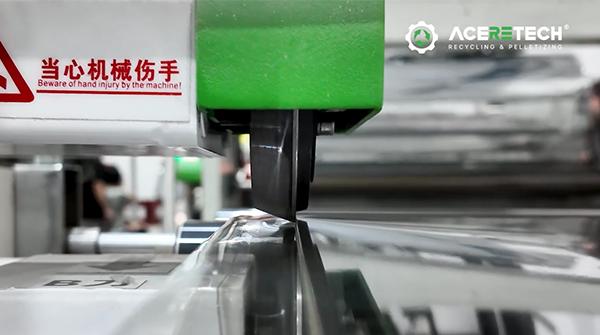

Unidad de corte de bordes

La posición de las cuchillas de corte se puede ajustar según el ancho de la hoja.

Apertura y cierre de las cuchillas de corte mediante cilindro neumático

* Tipo: cuchillas redondas (2 juegos)

* Grosor de corte: 0,15-1,8 mm

* Ancho de corte: Máx. 830 mm

Bobinador de corte de cantos

Posiciones de trabajo ajustables mediante volante a través del eje.

* Posiciones de trabajo: 2

* Motor de bobinado: motor de par

* Diámetro máximo de bobinado: 500 mm

Recubrimiento y secado de silicona

La apertura y el cierre del rodillo de recubrimiento, así como el de la caja de secado, se realizan mediante un cilindro neumático.

El aceite de recubrimiento se recicla.

* Tipo: ambos lados o lado superior

* Rodillo de recubrimiento: rodillo de goma de PU

* Tipo de secado: tubos de calentamiento por rayos infrarrojos y ventilador

* Capacidad de calentamiento: 12 kW/caja (superior 6 kW, inferior 6 kW)

* Ventiladores de soplado: 0,37 kW x4 (dos por caja de secado)

Remolque

Velocidad controlada por separado o sincronizada con la velocidad de la calandra. Con línea de seguridad y parada de emergencia.

Con eliminador de estática para la superficie de la lámina.

* Tamaño del rollo: 200 mm x 1000 mm de diámetro.

* Rodillo superior de goma y rodillo inferior de acero.

* Capa de goma: 20 mm, caucho de nitrilo, dureza 65-70°.

* Motor: 3,5 kW/servomotor.

* Control por inversor.

Acumulador

Para acumular la lámina durante el corte y cambiar el rodillo de bobinado automáticamente.

* Ancho máximo de la lámina: 830 mm.

* Rodillo transportador: 100 x 1000 mm de diámetro.

* Movimiento: mediante cilindro neumático.

* Control: PLC, ajuste automático.

Bobinadora pesada

Con sistema especial de conteo para la longitud del bobinado.

* Eje de aire de bobinado: 3''.

* Posición de trabajo: 2.

* Máx. Diámetro del bobinado: 1200 mm

* Motor de bobinado: Servomotor de 2,0 kW

* Motor de Turing: Motor de CA de 0,75 kW

FAQ

Q1. ¿Por qué la línea de extrusión de R-PET de ACERETECH puede producir láminas que cumplen con los estándares de calidad alimentaria?

A: La línea de extrusión de láminas de R-PET de ACERETECH integra un sistema avanzado de desgasificación al vacío y tecnología de filtración de fusión precisa, eliminando eficazmente las impurezas y los compuestos orgánicos volátiles (COV) de las escamas de botellas de PET recicladas. El equipo está diseñado para cumplir con las regulaciones globales de materiales en contacto con alimentos, como las de la FDA y la EFSA, garantizando que las láminas de R-PET resultantes cumplan plenamente con los estrictos requisitos de pureza, transparencia y seguridad para aplicaciones de envasado de alimentos, como envases de frutas, bandejas de huevos y tapas de vasos para bebidas.

Q2. ¿Cómo procesa esta línea de producción material R-PET 100% reciclado sin comprometer la calidad de la lámina?

A: ACERETECH utiliza tecnología de extrusión eficiente de un solo tornillo o de doble tornillo y está equipada con un sistema de monitoreo y control de viscosidad intrínseca (IV) en línea. Incluso al utilizar escamas de botellas 100% recicladas (escamas de R-PET), el potente sistema de bomba de vacío (hasta 10 Pa) evita la degradación del material, manteniendo la resistencia mecánica y la alta transmitancia de luz de las láminas. Esto resuelve los problemas comunes de amarillamiento o fragilidad que se presentan al procesar materiales reciclados con equipos tradicionales.

Q3. ¿La línea de producción de láminas de R-PET de ACERETECH admite la coextrusión multicapa (como la estructura ABA)?

A: Sí, el sistema de extrusión de ACERETECH admite estructuras de coextrusión de tres capas A/B/A o A/B. Los clientes pueden utilizar material reciclado como capa intermedia (capa B) y material virgen como capa exterior (capa A). Esto no solo reduce significativamente los costos de producción, sino que también garantiza un excelente rendimiento de impresión y resultados de termoformado para la superficie de la lámina. Esta configuración es actualmente la solución principal para la producción de envases sostenibles y respetuosos con el medio ambiente en todo el mundo.

Q4. En comparación con los equipos tradicionales, ¿cuáles son las ventajas de esta línea de extrusión de R-PET en términos de ahorro de energía y reducción del consumo?

A: La línea de producción utiliza un sistema de secado por infrarrojos (IRD) líder o tecnología de desgasificación sin secado, eliminando el proceso de precalentamiento de varias horas de los secadores de cristalización tradicionales. Combinada con motores de alta eficiencia y calentadores cerámicos, el consumo energético total de la línea se reduce aproximadamente entre un 30 % y un 45 % en comparación con los procesos tradicionales, lo que acorta el período de retorno de la inversión (ROI) y ayuda a las empresas a reducir su huella de carbono.

Q5. ¿Qué aplicaciones posteriores admite este equipo? ¿Permite cambios rápidos de especificaciones?

A: La lámina producida por la línea de extrusión de PET reciclado de ACERETECH se utiliza ampliamente en la industria del termoformado al vacío para fabricar productos como bandejas para alimentos frescos, envases electrónicos y cajas plegables. El sistema está equipado con una interfaz inteligente con pantalla táctil PLC, que permite la recuperación de recetas con un solo botón y el ajuste rápido en línea del ancho y el grosor, lo que reduce significativamente el tiempo de inactividad al cambiar moldes o materiales, haciéndolo ideal para tareas de producción flexibles que involucran múltiples variedades y lotes pequeños.