В некоторых высокотехнологичных приложениях (таких как переработка бутылок для напитков, высокопроизводительные волокна и т. д.) необходимо увеличить характеристическую вязкость (величина IV) ПЭТ. Характеристическая вязкость ПЭТ напрямую влияет на его молекулярную массу и механические свойства. Величина IV переработанного ПЭТ обычно уменьшается на 0,05–0,15 дл/г после переработки в расплаве, поэтому его эксплуатационные характеристики необходимо восстанавливать с помощью процесса загущения. Основные технологии загущения IV можно разделить на две категории: твердофазное загущение и жидкофазное загущение:

1. Твердофазная поликонденсация (SSP)

Твердофазное загущение является наиболее зрелой технологией загущения ПЭТ в отрасли. Она увеличивает длину молекулярной цепи, заставляя частицы ПЭТ подвергаться реакции твердофазной поликонденсации при температуре выше температуры стеклования и ниже температуры плавления.

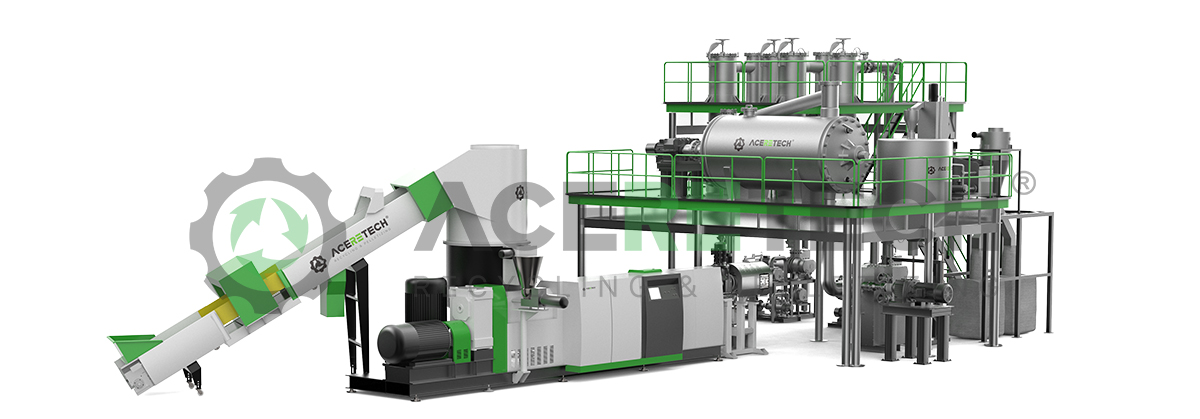

Типичный состав системы SSP:

- Предварительный кристаллизатор: сначала нагрейте частицы ПЭТ до 160-180 ℃, чтобы предотвратить агломерацию во время последующей обработки

- Башня предварительного нагрева: температура повышается до 190-210 ℃, чтобы активировать концевые группы

- Реакционная башня: основное оборудование, температура контролируется на уровне 210-230 ℃, реакция в течение 8-16 часов в среде азота или вакуума

- Охладительная башня: охлаждает продукт до температуры ниже 50 ℃

- Система очистки газа: обрабатывает побочные продукты ацетальдегид и этиленгликоль

Характеристики процесса:

- Значение IV может быть увеличено с 0,72 дл/г до 0,80-1,0 дл/г

- Содержание ацетальдегида может быть снижено до менее 1 ppm

- Относительно низкое потребление энергии (около 0,3-0,5 кВтч/кг)

- Подходит для крупномасштабного непрерывного производства

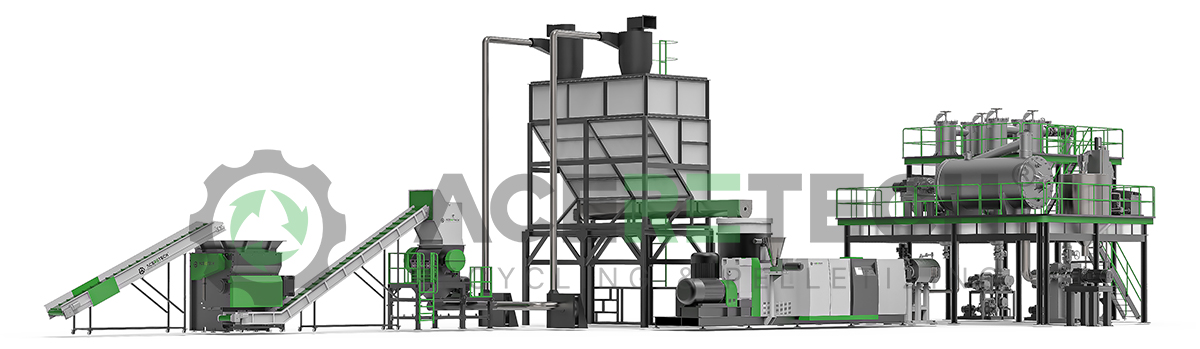

2.Оборудование для жидкофазной полимеризации Система)

Технология повышения вязкости в жидкой фазе относится к реакции поликонденсации в расплавленном состоянии выше точки плавления ПЭТ (обычно 275-295℃), что подходит для специальных применений, требующих более высоких значений IV (>1,0 дл/г).

Основные технические пути:

- Реакторная система:

- Последовательная конструкция реактора

- Высоковакуумная среда (<1 мбар)

- Время пребывания 2-4 часа

- Может быть достигнута IV 1,2 дл/г

- Технология тонкопленочного реактора:

- Расплав образует тонкую пленку для увеличения площади поверхности

- Улучшение массопереноса и удаления побочных продуктов

- Время реакции сокращается до 30-60 минут

- Представлен реактором Discage компании Barmag, Германия

- Технология реакции экструзии:

- Выполняется в специальном реакционном экструдере

- Добавляются удлинители цепи (такие как эпоксидные смолы, оксазолины)

- Подходит для мелкосерийного многосортного производства

Сравнение процессов:

| Параметры | Твердотельное загущение | Жидкофазное загущение |

| Температура реакции | 210-230℃ | 275-295℃ |

| Диапазон увеличения IV | 0.75→0.85-1.0 | 0.75→1.0-1.3 |

| Время реакции | 8-16 hours | 2-4 hours |

| Инвестиции в оборудование | Среда | Высокое |

| Потребление энергии | Низкое | Высокое |

| Качество продукта | Низкое содержание ацетальдегида | Возможно, немного более темный цвет |

3. Рекомендации по выбору технологии

- rPET для бутылок для напитков: рекомендуется маршрут SSP для соответствия требованию IV 0,80-0,85 дл/г, при этом контролируя содержание ацетальдегида

- Промышленный сорт пряжи: можно использовать SSP или мягкое загущение жидкой фазы с целевой IV 0,90–1,0 дл/г

- Высокотехнологичные применения, такие как шинный корд: загущение жидкой фазы LSP требуется для получения продуктов с высокой IV выше 1,2 дл/г

- Мелкосерийные специальные продукты: технология реактивной экструзии может рассматриваться как способ гибкой корректировки формулы

Последние тенденции развития включают инновационные методы, такие как технология SSP с использованием микроволн и процесс загущения сверхкритической жидкости, которые могут дополнительно сократить время реакции и повысить энергоэффективность. При выборе оборудования для загущения необходимо всесторонне учитывать ключевые факторы, такие как целевое значение IV, требования к производственной мощности, показатели энергопотребления и использование продукта.