En algunas aplicaciones de alta gama (como el reciclaje de botellas de bebidas, fibras de alto rendimiento, etc.), es necesario aumentar la viscosidad intrínseca (VI) del PET. Esta viscosidad inherente afecta directamente su peso molecular y sus propiedades mecánicas. El VI del PET reciclado suele disminuir entre 0,05 y 0,15 dl/g tras el procesamiento en fusión, por lo que es necesario restaurar su rendimiento mediante un proceso de espesamiento. Las principales tecnologías de espesamiento por VI se dividen en dos categorías: espesamiento en estado sólido y espesamiento en fase líquida:

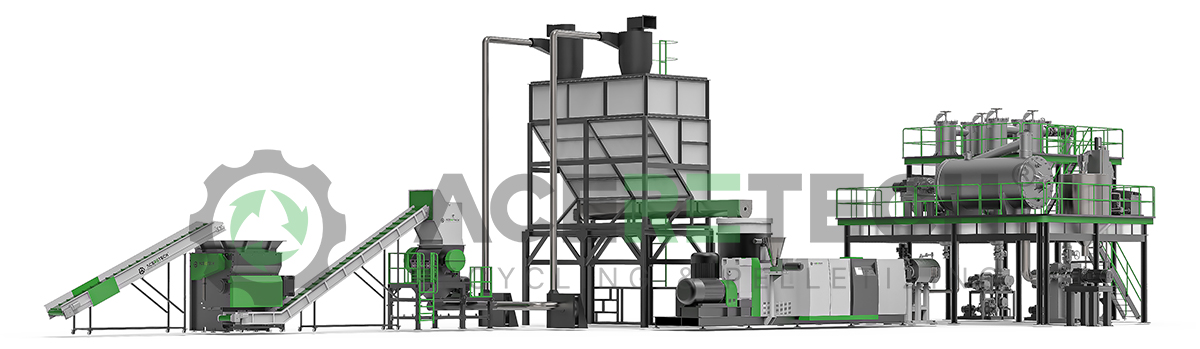

1. Policondensación en Estado Sólido (SSP)

El espesamiento en estado sólido es la tecnología de espesamiento de PET más desarrollada de la industria. Aumenta la longitud de la cadena molecular al provocar que las partículas de PET experimenten una reacción de policondensación en fase sólida a una temperatura superior a la temperatura de transición vítrea e inferior al punto de fusión.

Composición típica del sistema SSP:

- Precristalizador: primero se calientan las partículas de PET a 160-180 °C para evitar la aglomeración durante el procesamiento posterior.

- Torre de precalentamiento: la temperatura se eleva a 190-210 °C para activar los grupos terminales.

- Torre de reacción: equipo central, con temperatura controlada a 210-230 °C, que reacciona durante 8-16 horas en atmósfera de nitrógeno o vacío.

- Torre de enfriamiento: enfría el producto por debajo de 50 °C.

- Sistema de purificación de gases: procesa los subproductos acetaldehído y etilenglicol.

Características del proceso:

- El valor de IV puede aumentarse de 0,72 dl/g a 0,80-1,0 dl/g.

- El contenido de acetaldehído puede reducirse por debajo de 1 ppm.

- Consumo de energía relativamente bajo (aproximadamente 0,3-0,5 kWh/kg).

- Apto para producción continua a gran escala.

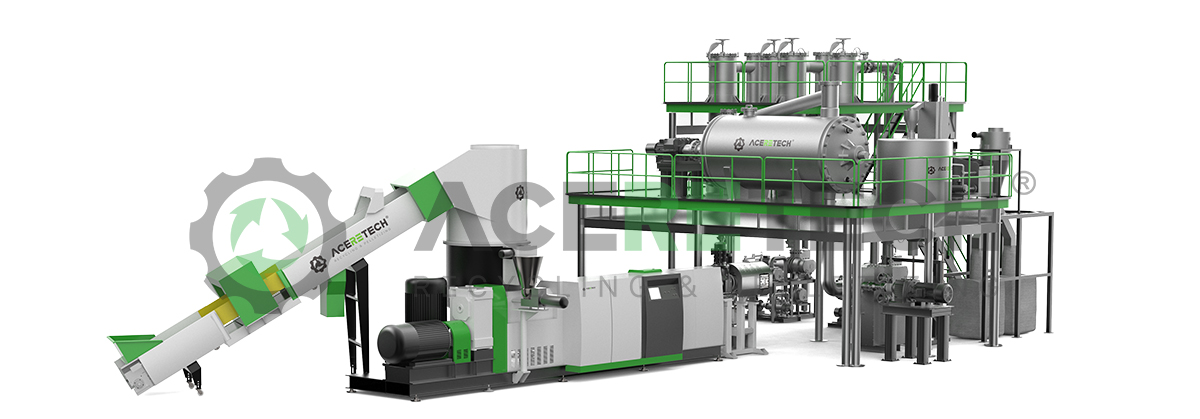

2. Equipo de polimerización en estado líquido Sistema)

La tecnología de mejora de la viscosidad en fase líquida se refiere a la reacción de policondensación en estado fundido por encima del punto de fusión del PET (generalmente entre 275 y 295 °C), lo cual es adecuado para aplicaciones especiales que requieren valores de viscosidad intrínseca (IV) más altos (>1,0 dl/g).

Principales rutas técnicas:

- Sistema de reactor:

- Diseño de reactor en serie

- Entorno de alto vacío (<1 mbar)

- Tiempo de residencia: 2-4 horas

- Se puede alcanzar una viscosidad intrínseca (VI) de 1,2 dl/g

- Tecnología de reactor de película delgada:

- La masa fundida forma una película delgada para aumentar el área superficial

- Mejora la transferencia de masa y la eliminación de subproductos

- El tiempo de reacción se reduce a 30-60 minutos

- Representado por el reactor Discage de Barmag, Alemania

- Tecnología de reacción por extrusión:

- Se completa en una extrusora de reacción especializada

- Se añaden extensores de cadena (como epoxis, oxazolinas)

- Adecuado para la producción multivariante en lotes pequeños

Comparación de procesos:

| Parámetros | Espesamiento en estado sólido | Espesamiento en fase líquida |

| Temperatura de reacción | 210-230℃ | 275-295℃ |

| Rango de aumento de VI | 0.75→0.85-1.0 | 0.75→1.0-1.3 |

| Tiempo de reacción | 8-16 hours | 2-4 hours |

| Inversión en equipo | Medio | Alto |

| Consumo energético | Bajo | Alto |

| Calidad del producto | Bajo contenido de acetaldehído | Posiblemente color ligeramente más oscuro |

3. Recomendaciones para la selección de tecnología

- rPET para botellas de bebidas: Se recomienda la ruta SSP para cumplir con el requisito de VI de 0,80-0,85 dl/g, controlando al mismo tiempo el contenido de acetaldehído

- Grado de hilo industrial: Se puede utilizar SSP o espesamiento en fase líquida suave, con una VI objetivo de 0,90-1,0 dl/g

- Usos de alta gama, como cuerdas para neumáticos: se requiere espesamiento en fase líquida (LSP) para obtener productos con una viscosidad intrínseca (VI) superior a 1,2 dl/g.

- Productos especiales de lotes pequeños: se puede considerar la tecnología de extrusión reactiva para ajustar la fórmula con flexibilidad.

Las últimas tendencias de desarrollo incluyen métodos innovadores como la tecnología SSP asistida por microondas y el espesamiento con fluidos supercríticos, que pueden acortar aún más el tiempo de reacción y mejorar la eficiencia energética. Al seleccionar el equipo de espesamiento, se deben considerar exhaustivamente factores clave como el valor de VI objetivo, los requisitos de capacidad de producción, los indicadores de consumo energético y el uso del producto.