在某些高端应用(如饮料瓶再生、高性能纤维等领域)中,需要提高PET的特性粘度(IV值)。PET的固有粘度直接影响其分子量和机械性能,再生PET经过熔融加工后IV值通常会下降0.05-0.15dl/g,因此需要通过增粘工艺恢复其性能。目前主要的IV增粘技术可分为固态增粘和液相增粘两大类:

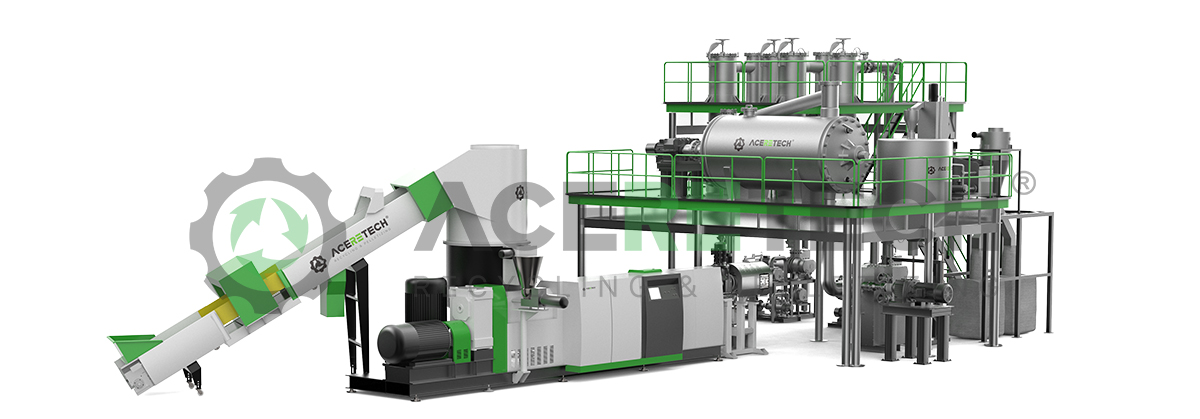

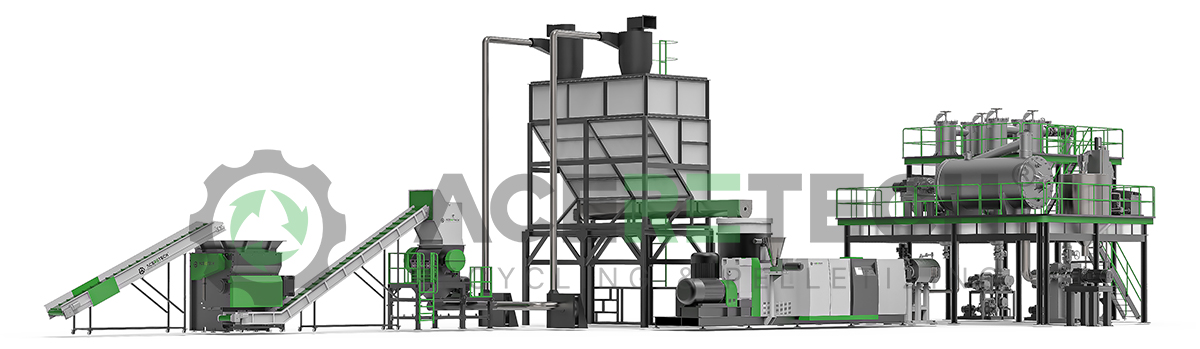

1. 固态增粘设备

固态增粘是目前工业上最成熟的PET增粘技术,通过在玻璃化温度以上、熔点以下的温度条件下,使PET颗粒发生固相缩聚反应,提高分子链长度。

典型SSP系统组成:

- 预结晶器:先将PET颗粒加热至160-180℃,防止后续处理时结块

- 预热塔:温度升至190-210℃,活化端基

- 反应塔:核心设备,温度控制在210-230℃,在氮气或真空环境下反应8-16小时

- 冷却塔:将产品冷却至50℃以下

- 气体净化系统:处理副产物乙醛和乙二醇

工艺特点:

- IV值可从0.72dl/g提升至0.80-1.0dl/g

- 乙醛含量可降至1ppm以下

- 能耗相对较低(约0.3-0.5kWh/kg)

- 适合大批量连续生产

2. 液相增粘设备

液相增粘技术是指在PET熔点以上(通常275-295℃)的熔融状态下进行缩聚反应,适用于需要更高IV值(>1.0dl/g)的特殊应用。

主要技术路线:

- 反应釜式系统:

- 串联式反应釜设计

- 高真空环境(<1mbar)

- 停留时间2-4小时

- 可达到IV 1.2dl/g

- 薄膜反应器技术:

- 熔体形成薄膜增加表面积

- 强化传质和副产物脱除

- 反应时间缩短至30-60分钟

- 德国Barmag公司的Discage反应器为代表

- 挤出反应技术:

- 在专用反应挤出机中完成

- 添加扩链剂(如环氧类、噁唑啉类)

- 适合小批量多品种生产

工艺对比:

| 参数 | 固态增粘 | 液相增粘 |

| 反应温度 | 210-230℃ | 275-295℃ |

| IV提升范围 | 0.75→0.85-1.0 | 0.75→1.0-1.3 |

| 反应时间 | 8-16 hours | 2-4 hours |

| 设备投资 | 中等 | 较高 |

| 能耗 | 较低 | 较高 |

| 产品品质 | 乙醛含量低 | 可能色相略深 |

3. 技术选择建议

- 饮料瓶级rPET:推荐SSP路线,满足0.80-0.85dl/g的IV要求,同时控制乙醛含量

- 工业丝级:可采用SSP或温和的液相增粘,目标IV 0.90-1.0dl/g

- 轮胎帘子线等高端用途:需要液相增粘LSP获得1.2dl/g以上的高IV产品

- 小批量特种产品:可考虑反应挤出技术,灵活调整配方

最新发展趋势包括微波辅助SSP技术、超临界流体增粘工艺等创新方法,可进一步缩短反应时间、提高能效。在选择增粘设备时,需综合考虑目标IV值、产能要求、能耗指标和产品用途等关键因素。