Повсеместное использование пластиковых пакетов, как незаменимого и удобного инструмента в современной жизни, также влечет за собой серьезные экологические проблемы. Согласно статистике, ежегодно во всем мире производится более 100 миллиардов пластиковых пакетов, большинство из которых выбрасывается в течение нескольких часов, становясь основным источником загрязнения окружающей среды. Для разложения этих пластиковых пакетов в естественной среде требуются десятилетия или даже больше, в течение которых они нанесут долгосрочный ущерб почве, водным источникам и биоразнообразию. Перед лицом этой глобальной проблемы переработка использованных пластиковых пакетов особенно важна. В этой статье будут подробно описаны типы материалов, статус использования и процесс переработки пластиковых пакетов, особенно полный процесс обработки от измельчения, дробления, грануляции до конечных продуктов экструзии, а также различные продукты, которые можно изготовить из этих переработанных материалов, чтобы предоставить читателям полную систему переработки пластиковых пакетов.

Типы материалов и статус использования пластиковых пакетов

Пластиковые пакеты имеют свои собственные уникальные физические и химические свойства и применимые сценарии в зависимости от их материалов. Понимание этих различий поможет нам лучше выполнять классифицированную работу по переработке. В настоящее время распространенные на рынке материалы для пластиковых пакетов в основном включают следующие категории:

Полиэтилен (ПЭ): это наиболее распространенный материал для пластиковых пакетов, который можно разделить на полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП). Пластиковые пакеты ПЭВП имеют жесткую текстуру, низкую прозрачность, но хорошую термостойкость и часто используются для тяжелых сумок для покупок; в то время как пластиковые пакеты ПЭНП имеют высокую прозрачность и мягкость и широко используются в одноразовых сумках для покупок и мусорных мешках. Материал ПЭ соответствует стандартам гигиены упаковки пищевых продуктов благодаря своей нетоксичности, отсутствию запаха, влагостойкости, антиокислительности, кислото- и щелочестойкости и является идеальным выбором для пакетов, контактирующих с пищевыми продуктами.

Полипропилен (ПП): он имеет жесткую текстуру, высокую прозрачность, хорошую прочность и прост в изготовлении. Часто используется для упаковки пищевых продуктов, например, для упаковки фруктов и овощей, а также для обертывания хлеба. Поскольку материал ПП обладает хорошей термостойкостью, его также часто используют в упаковочных сценариях, требующих определенной температурной устойчивости.

Поливинилхлорид (ПВХ): это второй по величине вид пластика после полиэтилена. Его часто используют для изготовления пакетов из ПВХ, композитных пакетов, вакуумных пакетов и упаковочных украшений для обложек книг, папок, билетов и т. д. Однако материал ПВХ является спорным с точки зрения защиты окружающей среды, особенно его применение в материалах, контактирующих с пищевыми продуктами, строго ограничено.

Полистирол (ПС): обычно используется для изготовления пенопластовых пакетов, одноразовой посуды и т. д., но этот тип пластика хрупкий и имеет относительно низкую ценность для переработки.

Поливиниловый спирт (ПВС): биоразлагаемый материал, который можно растворить в воде, легко расплавить и переработать, и обычно используется в компрессионных пакетах, пластиковой обертке и т. д.

Глобальное потребление пластиковых пакетов ежегодно огромно, большую долю из них составляют супермаркеты, овощные рынки и другие места. Чрезмерное использование и неправильная утилизация пластиковых пакетов нанесли большой ущерб окружающей среде. Производство пластиковых пакетов потребляет много нефтяных ресурсов и выделяет много парниковых газов; кроме того, пластиковые пакеты трудно разлагаются в естественной среде. Попадая в почву и водные источники, они серьезно загрязняют землю и водные ресурсы. Обычный пластиковый пакет разлагается в естественной среде в течение 200 лет, что окажет долгосрочное воздействие на экологию. Пластиковые отходы в океане ежегодно вызывают гибель тысяч морских организмов. Пластиковые пакеты также могут передаваться в организм человека через пищевую цепочку, представляя потенциальную угрозу для здоровья.

Процесс переработки и проблемы, связанные с отходами пластиковых пакетов

Переработка отходами пластиковых пакетов — это сложный и систематический проект, включающий классификацию, очистку, дробление, грануляцию и другие звенья.

В звене сортировки современные заводы по переработке обычно используют различные технические средства для повышения точности сортировки. Сортировочные машины в ближнем инфракрасном диапазоне (БИК) могут идентифицировать такие материалы, как ПЭТ и ПЭВП, с точностью более 95%; электростатические сортировочные машины используются для разделения фрагментов разной плотности или цвета; флотационные резервуары используют разницу в плотности для сортировки ПП и ПВХ; визуальные системы сортировки на основе ИИ могут обрабатывать до 2000 единиц в час. Хотя эти передовые технологии повысили эффективность сортировки, им по-прежнему сложно справляться с тонкими и деформируемыми пластиковыми пакетами. Особенно, если пластиковые пакеты серьезно загрязнены, их можно только понизить в сортности или напрямую отправить в канал сжигания.

Очистка — еще одно ключевое звено. Пыль, песок, масляные пятна и т. д. часто прилипают к поверхности пластиковых пакетов. Эти примеси серьезно влияют на качество переработанного пластика. Обычно необходимо увеличить количество дроблений и очисток для удаления этих загрязняющих веществ, тем самым повышая качество переработанных продуктов. Процесс очистки может включать очистку трением, горячую мойку (щелочной раствор 80-90 ℃ для очистки от жира) и центробежную дегидратацию, а остаточную влажность следует контролировать ниже 5%. Однако стоимость очистки пластиковых пакетов с сильным загрязнением маслом высока, и многие небольшие заводы по переработке не могут выполнить высококачественную очистку из-за ограничений оборудования, в результате чего эти пластиковые пакеты исключаются из системы переработки.

Основной процесс переработки пластиковых пакетов: измельчение и дробление

В процессе переработки отработанных пластиковых пакетов измельчение и дробление являются ключевыми мостами, соединяющими сбор и повторное использование. Эти два этапа кажутся простыми, но они содержат сложные технические соображения, которые напрямую влияют на эффективность и качество продукта последующей грануляции и экструзии. С помощью профессионального оборудования для измельчения и дробления пластиковые пакеты различных форм и размеров могут быть преобразованы в однородные материалы, пригодные для дальнейшей переработки.

Процесс измельчения является первым шагом в переработке пластиковых пакетов. Его цель — разбить большие, слипшиеся пластиковые пакеты на более мелкие куски для последующей переработки. В отличие от обычной резки, измельчитель использует высокоскоростные вращающиеся лезвия для разрезания, разрывания и сжатия пластиковых пакетов, что позволяет эффективно справляться с запутанными комками пластиковых пакетов. В соответствии с характеристиками пластиковых пакетов измельчение обычно принимает низкоскоростную, высококрутящую конструкцию, чтобы избежать чрезмерного износа резака из-за прочности пластиковых пакетов. В реальной работе измельчитель может быстро перерабатывать целые пакеты или слипшиеся пластиковые пакеты на фрагменты размером 5-20 мм, что значительно повышает эффективность последующего дробления и очистки. Стоит отметить, что хотя пластиковые пакеты легкие и тонкие, на их поверхности часто остаются пыль, песок, масляные пятна и другие загрязняющие вещества. Эти примеси будут дополнительно перемешиваться в процессе измельчения. Поэтому измельченные материалы должны поступать в очистное звено вовремя, чтобы избежать вторичного загрязнения. Процесс дробления — это процесс дальнейшего измельчения фрагментов пластикового пакета на основе измельчения. Измельченные фрагменты пластикового пакета все еще могут содержать агломераты или трудно поддающиеся однородности компоненты. Дробилка использует более сложную конструкцию инструмента для переработки этих фрагментов в более однородные частицы. Переработка отходов пластика в частицы среднего размера с помощью дробилок, пульверизаторов и другого оборудования проста в эксплуатации и недорога, и подходит для предварительного дробления пластика. Дробление лезвиями подходит для дробления больших кусков пластика, таких как толстостенные пластиковые трубы и пластиковые пластины. Высокоскоростные вращающиеся лезвия дробят пластик на мелкие частицы. Этот метод имеет высокую эффективность дробления и подходит для крупномасштабного дробления пластика.

Суть процесса грануляции заключается в расплавлении измельченных фрагментов пластика при высокой температуре и последующем разрезании их на однородные частицы с помощью специального оборудования. Только полностью очищенные фрагменты пластика могут попасть на стадию плавления, чтобы избежать примесей, влияющих на качество переработанных частиц.

Стадия грануляции расплава обычно завершается одношнековым или двухшнековым экструдером. Одношнековый экструдер имеет простую конструкцию и удобное обслуживание, что подходит для переработки пластика из одного материала; в то время как двухшнековый экструдер обладает более сильной способностью смешивания и пластификации, что особенно подходит для переработки смешанных пластиков или добавления модифицированных материалов. В процессе плавления фрагменты пластика нагреваются в цилиндре выше точки плавления, и однородный расплав образуется за счет толкающего и сдвигающего действия шнека. В этом процессе контроль температуры имеет решающее значение - слишком низкая температура приведет к недостаточному плавлению и повлияет на формирование частиц; слишком высокая температура может вызвать деградацию пластика и привести к снижению производительности частиц. Например, термочувствительные материалы, такие как ПЭТ и ПВХ, требуют более точного контроля температуры, чтобы избежать деградации и обесцвечивания.

В процессе фильтрации и очистки после плавления обычно оснащается двухстанционный непрерывный поршневой фильтр. Такая конструкция отличается большой площадью фильтрации, длительным сроком службы и низкой частотой замены сетки. Система фильтрации может удалять примеси, такие как обугленные частицы и металлическую стружку в расплаве, чтобы гарантировать чистоту конечных частиц. В усовершенствованной конфигурации будет использоваться самоочищающаяся система фильтрации для автоматического удаления загрязняющих веществ с поверхности стальной сетки. Она имеет высокую степень автоматизации и большую производительность. Система вакуумной дегазации может эффективно удалять влагу и летучие вещества из расплава, чтобы избежать пожелтения и пузырения переработанных материалов. Хотя эти меры очистки увеличивают стоимость оборудования, они значительно улучшают качество переработанных частиц и приближают их к характеристикам исходных пластиков.

Процесс гранулирования является последним этапом гранулирования и определяет окончательную форму частиц. Распространенные методы гранулирования включают подводную резку, гранулирование прядей и гранулирование в водном кольце.

В процессе гранулирования изначально свободные фрагменты пластиковых пакетов преобразуются в однородные гранулированные переработанные материалы. Эти частицы сохраняют основные физические и химические свойства пластиковых пакетов, но имеют правильную форму, удобны для хранения и транспортировки и, что еще важнее, они удаляют большую часть примесей и становятся сырьем для повторного использования. Пластиковые пакеты разных цветов можно перерабатывать для получения переработанных частиц разных цветов; в то время как пластиковые пакеты смешанных цветов обычно производятся в серые или черные частицы для сценариев применения, не требующих яркого цвета.

Экструзионное формование: путь «возрождения» пластиковых пакетов из отходов

Конечная ценность переработанных пластиковых частиц отражается в процессе экструзионного формования. Этот процесс преобразует изначально выброшенные пластиковые пакеты в различные практичные продукты, по-настоящему реализуя «отходы в сокровище». Экструзионное формование — это непрерывный и эффективный метод обработки, который формирует непрерывный профиль желаемой формы путем пропускания расплавленного пластика через специальную форму под давлением, а затем охлаждения и формования.

Основным оборудованием процесса экструзионного формования являются экструдер и форма. Экструдер подает нагретые и расплавленные пластиковые частицы в цилиндр, создает давление посредством вращения шнека и проталкивает расплавленный пластик через горловину матрицы, чтобы сформировать непрерывный профиль. Форма формы определяет форму поперечного сечения конечного продукта — круглые формы производят трубы, прямоугольные формы производят листы, а специально разработанные формы могут производить профили. Экструдеры обычно оснащены системами контроля температуры, чтобы гарантировать, что пластик обрабатывается в соответствующем температурном диапазоне, чтобы избежать дефектов продукта, вызванных колебаниями температуры. Например, при производстве труб HDPE температура цилиндра обычно контролируется на уровне 160-180 ℃; при производстве пленок LDPE ее необходимо контролировать на уровне около 110-130 ℃. Различные пластики и продукты требуют точного соответствия температуры.

Формование экструзией может производить различные продукты, в основном, включая следующие категории:

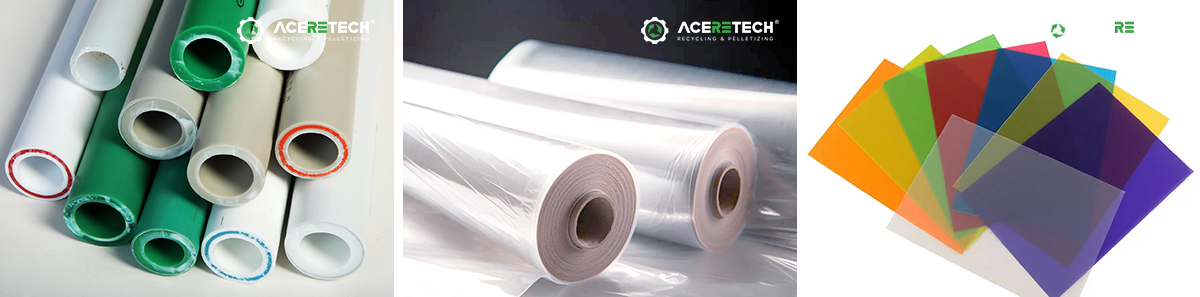

Пластиковые трубы: переработанные частицы полиэтиленовых пакетов могут быть изготовлены в различные трубы посредством формования экструзией. Эти трубы обладают превосходной коррозионной стойкостью, износостойкостью и устойчивостью к давлению, длительным сроком службы и простотой установки. Поэтому они широко используются в муниципальном строительстве, проектах по охране водных ресурсов, сельскохозяйственном орошении и других областях. Особо стоит отметить, что трубы, произведенные из переработанных пластиковых пакетов, в основном используются в случаях без давления или низкого давления, например, в качестве сельскохозяйственных ирригационных труб, садовых шлангов и т. д., что не только реализует восстановление ресурсов, но и позволяет избежать потенциальных рисков, вызванных недостаточной прочностью материала.

Пластиковая пленка: Экструзионное формование также может производить пленочные изделия. Переработанные частицы полиэтиленовых пакетов могут быть превращены в новые пластиковые пленки после переплавки, экструзии, выдувки или каландрирования. Эти пленки могут использоваться в упаковке, сельскохозяйственном покрытии, мусорных мешках и других областях. По сравнению с первичной пленкой прозрачность и прочность переработанной пленки могут быть немного снижены, но эти дефекты можно компенсировать путем добавления соответствующих добавок. Некоторые передовые линии по производству пленок также могут производить многослойные композитные пленки, используя переработанный полиэтилен в качестве материала внутреннего слоя и добавляя новые материалы к внешнему слою для улучшения производительности, чтобы достичь композитной структуры «новый материал-переработанный материал-новый материал», что не только экономит ресурсы, но и обеспечивает производительность.

Пластиковый лист: Пластиковый лист, произведенный методом экструзионного формования, может быть далее переработан в контейнеры, поддоны, упаковочные коробки и т. д. Переработанные пластиковые листы в основном используются в одноразовых или нетребовательных случаях, таких как одноразовые ланч-боксы, поддоны и т. д. Некоторые инновационные компании даже используют переработанные пластиковые пакеты в качестве подложек для 3D-печати или строительных шаблонов, расширяя границы применения переработанных пластиков. Производство листов предъявляет высокие требования к однородности сырья и требует строгого гранулирования и контроля соотношения. Вот почему высококачественные процессы гранулирования превращают отработанные пластиковые пакеты в частицы переработанного пластика, которые можно экструдировать в различные продукты для достижения переработки отработанного пластика.

Благодаря этим применениям отработанные пластиковые пакеты достигли великолепной трансформации из «источника загрязнения» в «ресурс», что не только снижает загрязнение окружающей среды, но и экономит нефтяные ресурсы и способствует устойчивому развитию.

Заключение

Обработка отработанных пластиковых пакетов — это сложная, но важная системная инженерия. От материала и текущего состояния пластиковых пакетов до измельчения, дробления и гранулирования в процессе переработки, до конечных экструдированных продуктов, каждый шаг воплощает экологическую мудрость и технологические инновации. Благодаря научной и разумной переработке и обработке, пластиковые пакеты могут быть превращены в сокровище и стать новыми ресурсами.