El uso generalizado de bolsas de plástico, una herramienta indispensable y práctica en la vida moderna, también conlleva graves desafíos ambientales. Según las estadísticas, cada año se producen más de 100 mil millones de bolsas de plástico en todo el mundo, la mayoría de las cuales se desechan en pocas horas, convirtiéndose en la principal fuente de contaminación ambiental. Estas bolsas tardan décadas o incluso más en descomponerse en el medio ambiente natural, tiempo durante el cual causan daños a largo plazo al suelo, las fuentes de agua y la biodiversidad. Ante este problema global, el reciclaje de bolsas de plástico usadas es especialmente importante. Este artículo detallará los tipos de materiales, su estado de uso y el proceso de reciclaje de las bolsas de plástico, especialmente el proceso completo de procesamiento, desde la trituración, el triturado y la granulación hasta la extrusión final, así como los diversos productos que se pueden fabricar a partir de estos materiales reciclados, para presentar a los lectores un sistema completo de reciclaje de bolsas de plástico.

Tipos de materiales y estado de uso de las bolsas de plástico

Las bolsas de plástico tienen propiedades físicas y químicas únicas y se aplican en diferentes situaciones según el material. Comprender estas diferencias nos ayudará a realizar mejor el trabajo de reciclaje clasificado. Actualmente, los materiales comunes para bolsas de plástico en el mercado incluyen principalmente las siguientes categorías:

Polietileno (PE): Este es el material más común para bolsas de plástico, que se puede dividir en polietileno de alta densidad (HDPE) y polietileno de baja densidad (LDPE). Las bolsas de plástico de HDPE tienen una textura dura, baja transparencia, pero buena resistencia al calor, y se utilizan a menudo para bolsas de compras resistentes; mientras que las bolsas de plástico de LDPE tienen alta transparencia y suavidad, y se utilizan ampliamente en bolsas de compras desechables y bolsas de basura. El material de PE cumple con los estándares de higiene para envases de alimentos gracias a su no toxicidad, inodorización, resistencia a la humedad, antioxidante y resistencia a ácidos y álcalis, y es una opción ideal para bolsas en contacto con alimentos.

Polipropileno (PP): Tiene una textura dura, alta transparencia, buena tenacidad y es fácil de fabricar. Se utiliza a menudo para envases de alimentos, como bolsas para frutas y verduras, y envoltorios de pan. Debido a su buena resistencia al calor, el PP también se utiliza a menudo en embalajes que requieren cierta tolerancia a la temperatura.

Cloruro de polivinilo (PVC): Es la segunda variedad de plástico más común después del polietileno. Se utiliza a menudo para fabricar bolsas de PVC, bolsas compuestas, bolsas de vacío y decoraciones para cubiertas de libros, carpetas, billetes, etc. Sin embargo, el PVC genera controversia en términos de protección ambiental, especialmente en materiales en contacto con alimentos, que están estrictamente restringidos.

Poliestireno (PS): Se utiliza comúnmente para fabricar bolsas de espuma de plástico, vajillas desechables, etc., pero este tipo de plástico es frágil y tiene un valor de reciclaje relativamente bajo.

Alcohol polivinílico (PVA): Un material biodegradable que se disuelve en agua, se funde y recicla fácilmente, y se utiliza comúnmente en bolsas de compresión, film transparente, etc.

El consumo global de bolsas de plástico es enorme cada año, y los supermercados, mercados de verduras y otros lugares representan una gran proporción. El uso excesivo y la eliminación inadecuada de bolsas de plástico han causado una gran carga ambiental. Su producción consume una gran cantidad de recursos petrolíferos y emite una gran cantidad de gases de efecto invernadero; además, son difíciles de degradar en el medio ambiente natural. Una vez que entran en contacto con el suelo y las fuentes de agua, contaminan gravemente la tierra y los recursos hídricos. Una bolsa de plástico común tarda 200 años en descomponerse en el medio ambiente natural, lo que tiene un impacto a largo plazo en el entorno ecológico. Los residuos plásticos en el océano causan la muerte de miles de organismos marinos cada año. Las bolsas de plástico también pueden pasar al cuerpo humano a través de la cadena alimentaria, lo que representa una amenaza potencial para la salud.

Proceso de reciclaje y desafíos de las bolsas de plástico usadas

El reciclaje de bolsas de plástico usadas es un proceso complejo y sistemático que implica la clasificación, la limpieza, la trituración, la granulación y otras etapas.

En la clasificación, las plantas de reciclaje modernas suelen utilizar diversos medios técnicos para mejorar la precisión. Las máquinas de clasificación de infrarrojo cercano (NIR) pueden identificar materiales como PET y HDPE con una precisión superior al 95 %; las máquinas de clasificación electrostática se utilizan para separar fragmentos de densidad o color mixto; los tanques de flotación utilizan las diferencias de densidad para clasificar PP y PVC; y los sistemas de clasificación visual con IA pueden procesar hasta 2000 piezas por hora. Si bien estas tecnologías avanzadas han mejorado la eficiencia de la clasificación, aún presentan dificultades para procesar bolsas de plástico delgadas y deformables. Especialmente cuando las bolsas de plástico están muy contaminadas, solo pueden degradarse o ingresar directamente al sistema de incineración.

La limpieza es otro factor clave. El polvo, la arena, las manchas de aceite, etc., suelen adherirse a la superficie de las bolsas de plástico. Estas impurezas afectan gravemente la calidad de los plásticos reciclados. Generalmente es necesario aumentar el número de trituraciones y limpiezas para eliminar estos contaminantes, mejorando así la calidad de los productos reciclados. El proceso de limpieza puede incluir limpieza por fricción, lavado en caliente (solución alcalina de 80-90 °C para eliminar la grasa) y deshidratación centrífuga, y la humedad residual debe mantenerse por debajo del 5 %. Sin embargo, el costo de la limpieza de bolsas de plástico con alta contaminación por aceite es elevado, y muchas pequeñas plantas de reciclaje no pueden realizar una limpieza de alta calidad debido a las limitaciones del equipo, lo que resulta en que estas bolsas de plástico queden excluidas del sistema de reciclaje.

El proceso principal del reciclaje de bolsas de plástico: trituración y trituración

En el proceso de reciclaje de bolsas de plástico usadas, la trituración y la trituración son los puentes clave que conectan la recolección y la reutilización. Estos dos pasos parecen simples, pero implican consideraciones técnicas complejas que afectan directamente la eficiencia y la calidad del producto en la granulación y extrusión posteriores. Mediante equipos profesionales de trituración y trituración, bolsas de plástico de diversas formas y tamaños se pueden convertir en materiales uniformes aptos para su posterior procesamiento.

La trituración es el primer paso en el reciclaje de bolsas de plástico. Su objetivo es descomponer las bolsas de plástico grandes y aglomeradas en trozos más pequeños para su posterior procesamiento. A diferencia del corte convencional, la trituradora utiliza cuchillas giratorias de alta velocidad para cortar, rasgar y prensar las bolsas de plástico, lo que permite manipular eficazmente los grumos de bolsas de plástico enredadas. Según las características de las bolsas de plástico, la trituración suele adoptar un diseño de baja velocidad y alto par para evitar el desgaste excesivo del cortador debido a la dureza de las bolsas de plástico. En funcionamiento real, la trituradora puede procesar rápidamente bolsas enteras o aglomeradas de plástico en fragmentos de 5 a 20 mm, lo que mejora considerablemente la eficiencia del triturado y la limpieza posteriores. Cabe destacar que, aunque las bolsas de plástico son ligeras y delgadas, el polvo, la arena, las manchas de aceite y otros contaminantes suelen adherirse a su superficie. Estas impurezas se mezclan aún más durante el proceso de trituración. Por lo tanto, los materiales triturados deben entrar en la etapa de limpieza a tiempo para evitar la contaminación secundaria.

El proceso de trituración consiste en refinar aún más los fragmentos de bolsas de plástico mediante la trituración. Los fragmentos triturados de bolsas de plástico aún pueden contener aglomerados o componentes difíciles de homogeneizar. La trituradora utiliza un diseño de herramientas más sofisticado para procesar estos fragmentos en partículas más uniformes. El procesamiento de residuos plásticos en partículas de tamaño moderado mediante trituradoras, pulverizadores y otros equipos es sencillo de operar y económico, y es adecuado para la trituración preliminar de plásticos. La trituración con cuchillas es adecuada para triturar piezas grandes de plástico, como tubos y placas de plástico de paredes gruesas. Las cuchillas giratorias de alta velocidad trituran el plástico en partículas pequeñas. Este método ofrece una alta eficiencia de trituración y es adecuado para la trituración de plástico a gran escala. La esencia del proceso de granulación reside en fundir los fragmentos de plástico triturados a alta temperatura y luego cortarlos en partículas uniformes mediante un equipo específico. Solo los fragmentos de plástico completamente limpios pueden entrar en la etapa de fusión para evitar que las impurezas afecten la calidad de las partículas recicladas.

La esencia del proceso de granulación reside en fundir los fragmentos de plástico triturados a alta temperatura y luego cortarlos en partículas uniformes mediante un equipo específico. Solo los fragmentos de plástico completamente limpios pueden entrar en la etapa de fusión para evitar que las impurezas afecten la calidad de las partículas recicladas.

La etapa de granulación por fusión se realiza generalmente mediante una extrusora de uno o dos tornillos. La extrusora de uno o dos tornillos tiene una estructura sencilla y un mantenimiento cómodo, lo que la hace adecuada para procesar plásticos de un solo material; mientras que la extrusora de dos tornillos tiene una mayor capacidad de mezcla y plastificación, lo que la hace especialmente adecuada para procesar plásticos mixtos o añadir materiales modificados. Durante el proceso de fusión, los fragmentos de plástico se calientan en el cilindro por encima del punto de fusión, y se forma una masa fundida uniforme mediante la acción de empuje y cizallamiento del tornillo. En este proceso, el control de la temperatura es crucial: una temperatura demasiado baja provocará una fusión insuficiente y afectará la formación de partículas; una temperatura demasiado alta puede causar la degradación del plástico y reducir su rendimiento. Por ejemplo, los materiales sensibles al calor como el PET y el PVC requieren un control de temperatura más preciso para evitar la degradación y la decoloración.

En el proceso de filtración y purificación posterior a la fusión, se suele instalar un filtro de pistón continuo de doble estación. Este diseño se caracteriza por una gran área de filtración, una larga vida útil y una baja frecuencia de reemplazo de la malla. El sistema de filtración puede eliminar impurezas como partículas carbonizadas y virutas metálicas en la masa fundida para garantizar la pureza de las partículas finales. La configuración avanzada utiliza un sistema de filtración autolimpiable para eliminar automáticamente los contaminantes de la superficie de la malla de acero. Presenta un alto grado de automatización y un alto rendimiento. El sistema de desvolatilización al vacío puede eliminar eficientemente la humedad y los volátiles de la masa fundida para evitar el amarilleo y la formación de burbujas en los materiales reciclados. Si bien estas medidas de purificación incrementan el costo del equipo, mejoran considerablemente la calidad de las partículas recicladas y las acercan al rendimiento de los plásticos originales.

El proceso de peletización es el último paso del proceso y determina la forma final de las partículas. Los métodos de peletización más comunes incluyen el corte subacuático, la peletización de filamentos y la peletización con anillo de agua.

Mediante el proceso de peletización, los fragmentos sueltos de bolsas de plástico se convierten en materiales reciclados granulares uniformes. Estas partículas conservan las propiedades físicas y químicas básicas de las bolsas de plástico, pero tienen una forma regular, son fáciles de almacenar y transportar y, lo que es más importante, han eliminado la mayoría de las impurezas y se convierten en materias primas reutilizables. Las bolsas de plástico de diferentes colores se pueden procesar para producir partículas recicladas de diferentes colores; mientras que las bolsas de plástico de colores mixtos suelen producirse en partículas grises o negras para aplicaciones que no requieren un color intenso.

Moldeo por extrusión: el renacimiento de las bolsas de plástico usadas

El valor de las partículas de plástico recicladas se refleja en el proceso de moldeo por extrusión. Este proceso transforma las bolsas de plástico desechadas en diversos productos prácticos, convirtiendo los residuos en un verdadero tesoro. El moldeo por extrusión es un método de procesamiento continuo y eficiente que forma un perfil continuo con la forma deseada pasando el plástico fundido a presión por un molde específico, para luego enfriarlo y moldearlo.

Los componentes principales del proceso de moldeo por extrusión son la extrusora y el molde. La extrusora introduce las partículas de plástico calentadas y fundidas en el cilindro, genera presión mediante la rotación del tornillo y empuja el plástico fundido a través de la boca del molde para formar un perfil continuo. La forma del molde determina la forma transversal del producto final: los moldes redondos producen tubos, los rectangulares láminas y los de diseño especial pueden producir perfiles. Las extrusoras suelen estar equipadas con sistemas de control de temperatura para garantizar que el plástico se procese dentro del rango de temperatura adecuado y evitar defectos del producto causados por fluctuaciones de temperatura. Por ejemplo, al producir tuberías de HDPE, la temperatura del barril se controla generalmente entre 160 y 180 °C; al producir películas de LDPE, debe controlarse entre 110 y 130 °C. Los diferentes plásticos y productos requieren una adaptación precisa de la temperatura.

El moldeo por extrusión permite producir una variedad de productos, que incluyen principalmente las siguientes categorías:

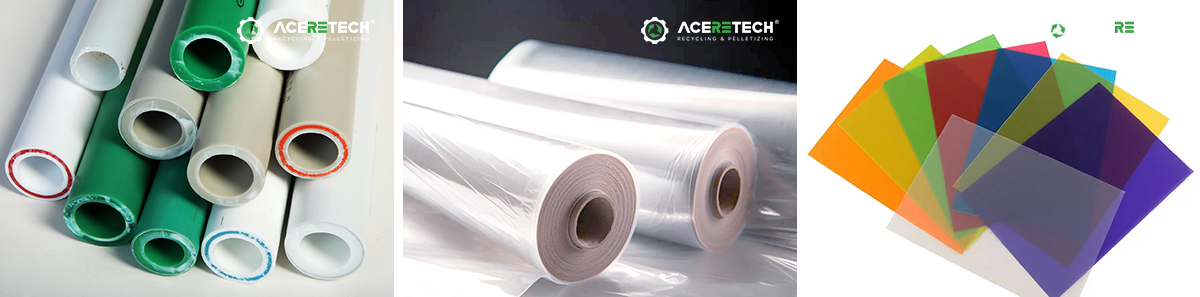

Tuberías de plástico: Mediante el moldeo por extrusión, se pueden fabricar diversas tuberías a partir de partículas de bolsas de plástico de PE recicladas. Estas tuberías presentan una excelente resistencia a la corrosión, al desgaste y a la presión, una larga vida útil y una fácil instalación. Por lo tanto, se utilizan ampliamente en la construcción municipal, proyectos de conservación de agua, riego agrícola y otros campos. Cabe destacar que las tuberías producidas con bolsas de plástico recicladas se utilizan principalmente en aplicaciones sin presión o con baja presión, como tuberías de riego agrícola, mangueras de jardinería, etc., lo que no solo permite la recuperación de recursos, sino que también evita los posibles riesgos causados por la resistencia insuficiente del material.

Película de plástico: El moldeo por extrusión también permite producir productos de película. Las partículas de bolsas de plástico de PE reciclado se pueden transformar en nuevas películas plásticas tras la refundición, extrusión, soplado o calandrado. Estas películas se pueden utilizar en embalajes, cubiertas agrícolas, bolsas de basura y otros campos. En comparación con la película virgen, la transparencia y la resistencia de la película reciclada pueden ser ligeramente menores, pero estos defectos se pueden compensar añadiendo aditivos adecuados. Algunas líneas de producción de películas avanzadas también pueden producir películas compuestas multicapa, utilizando PE reciclado como material de la capa interna y añadiendo nuevos materiales a la capa externa para mejorar el rendimiento, logrando así una estructura compuesta de "nuevo material-material reciclado-nuevo material", que no solo ahorra recursos sino que también garantiza el rendimiento.

Lámina de plástico: La lámina de plástico producida por moldeo por extrusión puede procesarse posteriormente en contenedores, palés, cajas de embalaje, etc. Las láminas de plástico reciclado se utilizan principalmente en aplicaciones desechables o de bajo consumo, como loncheras desechables, palés, etc. Algunas empresas innovadoras incluso utilizan láminas de bolsas de plástico reciclado para sustratos de impresión 3D o plantillas de construcción, ampliando así las posibilidades de aplicación de los plásticos reciclados. La producción de láminas exige altos requisitos de uniformidad en las materias primas y un estricto control de la granulación y las proporciones. Por ello, los procesos de granulación de alta calidad convierten las bolsas de plástico desechadas en partículas de plástico reciclado, que pueden extruirse en diversos productos para el reciclaje de residuos plásticos.

Gracias a estas aplicaciones, las bolsas de plástico desechadas han logrado una magnífica transformación: de "fuente de contaminación" a "recurso", lo que no solo reduce la contaminación ambiental, sino que también ahorra recursos petroleros y contribuye al desarrollo sostenible.

Conclusión

El tratamiento de las bolsas de plástico usadas es un sistema complejo pero significativo. Desde el material y el estado actual de las bolsas de plástico, pasando por la trituración, el triturado y la granulación en el proceso de reciclaje, hasta los productos extruidos finales, cada paso encarna la sabiduría ambiental y la innovación tecnológica. Mediante un reciclaje y un tratamiento científicos y razonables, las bolsas de plástico usadas pueden convertirse en un tesoro y convertirse en nuevos recursos.