塑料袋作为现代生活中不可或缺的便利工具,其广泛使用也带来了严峻的环境挑战。据统计,全球每年生产超过1000亿个塑料袋,其中大部分在几小时内就被丢弃,成为环境污染的主要源头。这些塑料袋在自然环境中分解需要数十年甚至更长时间,期间会对土壤、水源和生物多样性造成长期危害。面对这一全球性难题,废旧塑料袋的回收处理显得尤为重要。本文将详细介绍塑料袋的材质种类、使用现状、回收流程,特别是通过撕碎、破碎、造粒到最终挤出制品的完整处理过程,以及这些再生材料可以制成的各类产品,为读者呈现一个完整的塑料袋循环利用体系。

塑料袋的材质种类及使用现状

塑料袋根据其材质不同,具有各自独特的物理化学性质和适用场景。了解这些差异有助于我们更好地开展分类回收工作。目前市面上常见的塑料袋材质主要包括以下几类:

聚乙烯(PE):这是最普遍的塑料袋材料,可分为高密度聚乙烯(HDPE)和低密度聚乙烯(LDPE)。HDPE塑料袋质感较硬,透明度低但耐热性好,常用于重型购物袋;而LDPE塑料袋则透明度高、柔软,广泛用于一次性购物袋和垃圾袋。PE材质因其无毒、无味、防潮、抗氧、耐酸碱等特性,符合食品包装卫生标准,是接触食品袋的理想选择。

聚丙烯(PP):质感硬、透明度高、韧性好,施工方便,常用于包装、水果蔬菜袋和裹面包等食品包装。由于PP材质耐热性较好,也常用于需要一定温度耐受性的包装场景。

聚氯乙烯(PVC):是仅次于聚乙烯的第二大塑料品种,常用于制作PVC袋、复合袋、真空袋以及书刊、文件夹、票证等封皮的包装装潢。但PVC材质在环保方面的争议较大,尤其是在食品接触材料中的应用受到严格限制。

聚苯乙烯(PS):常用于制作泡沫塑料袋、一次性餐具等,但这类塑料较脆,回收价值相对较低。

聚乙烯醇(PVA):一种生物降解材料,可与水溶解,容易熔化并再生利用,常用于压缩袋、保鲜膜等。

全球每年塑料袋消耗量巨大,其中超市、菜市场等场所的使用量占据了很大比例,塑料袋的过度使用和不当处理,对环境造成了极大的负担。塑料袋的生产需要消耗大量石油资源,同时排放大量温室气体;而塑料袋在自然环境中难以降解,一旦进入土壤和水源,会严重污染土地和水资源。一个普通的塑料袋需要200年才能在自然环境中分解,这期间会对生态环境造成长期影响。海洋中的塑料垃圾每年导致成千上万只海洋生物死亡,塑料袋还可能通过食物链传递到人体内,对健康构成潜在威胁。

废旧塑料袋的回收流程与挑战

废旧塑料袋的回收是一个复杂而系统的工程,涉及分类、清洗、破碎、造粒等多个环节。

在分选环节,现代回收厂通常采用多种技术手段提高分选精度。近红外(NIR)分选机可以识别PET、HDPE等材质,精度超过95%;静电分选机用于分离混合密度或颜色的碎片;浮选槽则利用密度差异分选PP与PVC;AI视觉分选系统处理速度可达2000件/小时。这些先进技术虽然提高了分选效率,但面对轻薄易变形的塑料袋,仍存在一定难度。特别是当塑料袋被污染严重时,只能被降级处理或直接进入焚烧渠道。

清洗处理是另一个关键环节。塑料袋表面常附着灰尘、泥沙、油渍等,这些杂质严重影响再生塑料的质量。通常需要通过增加破碎和清洗次数来去除这些污染物,从而提高回收产品的质量。清洗过程可能包括摩擦清洗、热洗(80-90℃碱液清洗油脂)和离心脱水等步骤,水分残留需控制在5%以下。然而,油污严重的塑料袋清洗成本高,许多小型回收厂因设备限制无法完成高质量清洗,导致这些塑料袋被排除在回收体系之外。

塑料袋回收处理的核心工艺:撕碎与破碎

废旧塑料袋的回收处理流程中,撕碎和破碎环节是连接收集与再利用的关键桥梁。这两个步骤看似简单,却蕴含着复杂的技术考量,直接影响后续造粒和挤出环节的效率与产品质量。通过专业的撕碎与破碎设备,可以将形态各异、大小不一的塑料袋转化为适合进一步处理的均匀物料。

撕碎工艺是塑料袋回收的第一道工序,其目的在于将大体积、成团的塑料袋打散成较小的碎片,便于后续处理。与普通切割不同,撕碎机采用高速旋转的刀片对塑料袋进行剪切、撕裂和挤压,能够有效处理缠绕在一起的塑料袋团块。根据塑料袋的特性,撕碎通常采用低速、大扭矩的设计,避免因塑料袋的韧性导致刀具磨损过快。在实际操作中,撕碎机可将整袋或成团的塑料袋快速处理成5-20mm的碎片,这一过程大大提高了后续破碎和清洗的效率。值得注意的是,塑料袋虽然轻薄,但表面往往附着灰尘、泥沙、油渍等污染物,这些杂质在撕碎过程中会进一步混合,因此撕碎后的物料需要及时进入清洗环节,避免二次污染。

破碎工艺则是在撕碎基础上进一步细化塑料袋碎片的过程。经过撕碎的塑料袋碎片可能仍含有结块或难以均匀的成分,破碎机通过更精密的刀具设计,将这些碎片处理成更均匀的颗粒。通过破碎机、粉碎机等设备将废塑料加工成大小适中的颗粒料,这种方式操作简单、成本低,适用于对塑料进行初步破碎处理。刀片破碎则适用于厚壁塑料管、塑料板等大块塑料的破碎,通过高速旋转的刀片对塑料进行破碎,将其破碎成小颗粒状料,这种方式破碎效率高,适用于大型规模的塑料破碎处理。

造粒过程的核心是将破碎后的塑料碎片在高温下熔融,然后通过特定设备将其切割成均匀的颗粒。只有经过充分清洗的塑料碎片才能进入熔融环节,避免杂质影响再生颗粒的质量。

熔融造粒环节通常采用单螺杆或双螺杆挤出机来完成。单螺杆挤出机结构简单、维护方便,适合处理单一材质的塑料;而双螺杆挤出机则具有更强的混炼和塑化能力,特别适合处理混合塑料或添加改性材料的情况。在熔融过程中,塑料碎片在机筒内被加热

至熔点以上,通过螺杆的推挤和剪切作用形成均匀的熔体。这一过程中,温度控制至关重要——温度过低会导致熔融不充分,影响颗粒成型;温度过高则可能引起塑料降解,导致颗粒性能下降。例如,PET、PVC等热敏性材料需要更精确的温度控制,避免降解变色。.

在熔融后的过滤和净化环节,通常配备双工位不停机活塞式过滤器,这种设计具有过滤面积大、寿命长、换网频率低的特点。过滤系统可以去除熔体中的碳化颗粒、金属屑等杂质,保证最终颗粒的纯净度,高级的配置会采用自清洁过滤系统,自动清除钢网板表面的污染物。其自动化程度高、产量大。真空脱挥系统则能高效脱除熔体中的水分和挥发物,避免再生料发黄、起泡。这些净化措施虽然增加了设备成本,但大大提高了再生颗粒的质量,使其更接近原生塑料的性能。

切粒工艺是造粒的最后一步,决定了颗粒的最终形态。常见的切粒方式包括水下切、拉条切粒以及水环切粒三种方式。

通过造粒工艺,原本松散的塑料袋碎片被转化为均匀的颗粒状再生料。这些颗粒保留了塑料袋的基本物理化学性质,但形态规整、便于储存和运输,更重要的是,它们已经去除了大部分杂质,成为可再利用的原料。不同颜色的塑料袋经过分色处理,可以生产出不同颜色的再生颗粒;而混合颜色的塑料袋则通常生产成灰色或黑色颗粒,用于对颜色要求不高的应用场景。

挤出成型:废旧塑料袋的"重生"之旅

再生塑料颗粒的最终价值体现在挤出成型环节。这一过程将原本废弃的塑料袋转化为各种实用的产品,真正实现了"变废为宝"。挤出成型是一种连续、高效的加工方法,通过将熔融的塑料在压力下通过特定模具,形成所需形状的连续型材,然后冷却定型。

挤出成型工艺的核心设备是挤出机和模具。挤出机将加热熔融的塑料颗粒送入机筒,通过螺杆的旋转产生压力,将熔融塑料推挤过模具口形成连续的型材。模具的形状决定了最终产品的截面形态——圆形模具生产管材,矩形模具生产片材,特殊设计的模具则可生产异型材。挤出机通常配备温度控制系统,确保塑料在合适的温度区间内加工,避免因温度波动导致的产品缺陷。例如,生产HDPE管材时,机筒温度一般控制在160-180℃;而生产LDPE薄膜时,则需控制在110-130℃左右,不同的塑料和产品需要精确的温度匹配。

挤出成型可以生产多种产品,主要包括以下几类:

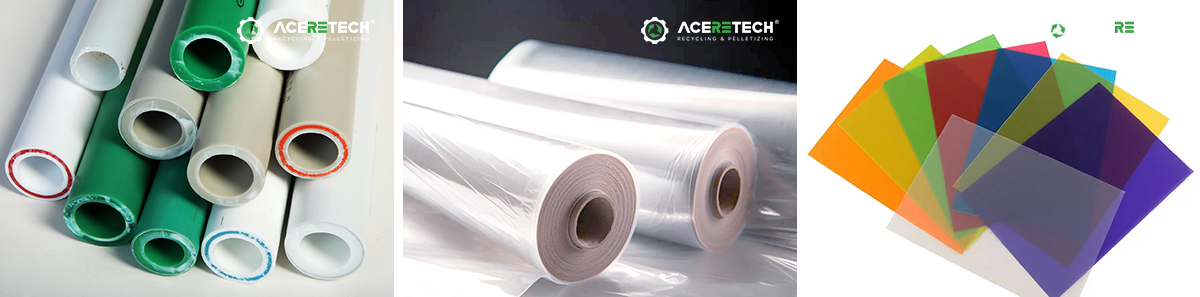

塑料管材:再生PE塑料袋颗粒经过挤出成型可制成各种管材,这些管材具有优良的耐腐蚀性、耐磨损性和抗压性能,使用寿命长,安装方便,因此在市政建设、水利工程、农业灌溉等领域得到广泛应用。特别值得一提的是,用回收塑料袋生产的管材多用于非承压或低压场合,如农业灌溉管、园艺软管等,既实现了资源回收,又避免了因材料强度不足导致的潜在风险。

塑料薄膜:挤出成型同样可以生产薄膜产品。回收PE塑料袋颗粒经过重新熔融、挤出、吹胀或压延,可以制成新的塑料薄膜。这些薄膜可用于包装、农业覆盖、垃圾袋等领域。与原生薄膜相比,再生薄膜的透明度和强度可能略有下降,但通过添加适当的助剂,可以弥补这些缺陷。一些先进的薄膜生产线还能生产多层复合膜,将回收PE作为内层材料,外层添加新料提升性能,实现"新料-再生料-新料"的复合结构,既节约资源又保证性能。

塑料片材:通过挤出成型生产的塑料片材可进一步加工成容器、托盘、包装盒等。再生塑料片材多用于一次性或低要求场合,如一次性餐盒、托盘等。一些创新企业甚至将回收塑料袋片材用于3D打印基材或建筑模板,拓展了再生塑料的应用边界。片材生产对原料的均匀性要求较高,需要经过严格的造粒和配比控制,这也是为什么高质量的造粒工艺,将废塑料袋转化为再生塑料粒子,这些粒子可以挤出成多种制品,实现废旧塑料的循环利用。

通过这些应用,废旧塑料袋实现了从“污染源”到“资源”的华丽转身,不仅减少了环境污染,还节约了石油资源,为可持续发展贡献了力量。

结语

废旧塑料袋的处理是一个复杂但意义重大的系统工程。从塑料袋的材质和现状,到回收流程中的撕碎、破碎、造粒,再到最终的挤出制品,每一步都凝聚着环保智慧和技术创新。通过科学合理的回收处理,废旧塑料袋能够变废为宝,成为新的资源。