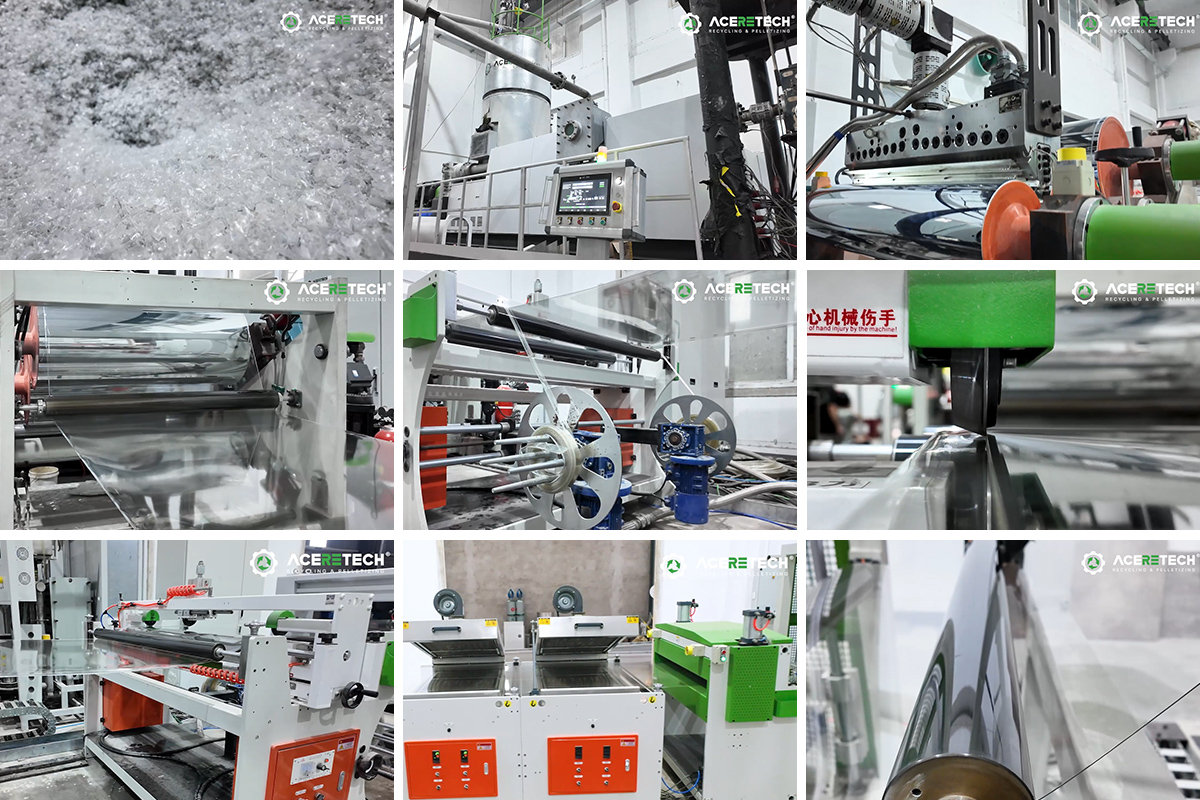

En la aplicación de láminas de plástico, las láminas de PET (tereftalato de polietileno) están ganando terreno gracias a su excelente rendimiento. Recientemente, una línea de producción de láminas de PET, encargada por clientes sudamericanos de ACERETECH, completó con éxito una prueba en el taller el 2 de julio. Los comentarios in situ muestran que el equipo funciona de forma estable y que todos los parámetros cumplen con las expectativas del cliente, lo que marca otra entrega exitosa.

Lámina de PET: excelente rendimiento y amplia aplicación

La lámina de PET, como termoplástico cristalino, no solo hereda la buena resistencia química, estabilidad dimensional y aislamiento eléctrico del propio material PET, sino que también destaca por su transparencia, rigidez y brillo superficial. Es fácil de procesar y puede procesarse mediante termoformado, termoformado al vacío, corte, soldadura y otros tratamientos, lo que la convierte en una opción ideal en numerosos campos. Desde bandejas y contenedores transparentes para envases de alimentos y productos farmacéuticos, hasta componentes aislantes y placas base para paneles de visualización de productos electrónicos y eléctricos, y mamparas y paneles de visualización en el ámbito de la decoración arquitectónica, las láminas de PET amplían constantemente sus posibilidades de aplicación gracias a sus amplias ventajas de rendimiento.

Basada en el reciclaje y una extrusión eficiente: La línea de producción de ACERETECH destaca por sus numerosas ventajas.

La línea de producción de láminas de PET en esta prueba piloto está especialmente optimizada para la materia prima de escamas de botellas de PET. Al ser un plástico reciclado común, las escamas de botellas de PET presentan mayores requisitos de equipamiento para su procesamiento. ACERETECH es consciente de ello y ha incorporado diversas tecnologías innovadoras y diseños de precisión en toda la línea de producción:

Sistema de alimentación inteligente: La compuerta con diseño de sellado al vacío es uno de los "cerebros inteligentes" de esta línea de producción. Está equipada con un dispositivo de control automático de alimentación que detecta la demanda de materiales en la cámara de reacción en tiempo real, controla con precisión el arranque y la parada, así como la velocidad de funcionamiento del alimentador al vacío, y garantiza que las materias primas entren en el sistema de extrusión de forma estable y uniforme, lo que no solo mejora la eficiencia, sino que también garantiza la consistencia de la calidad del producto.

Garantía de transmisión principal: La selección de reductores y motores de marcas de renombre internacional proporciona una base de potencia sólida y fiable para toda la línea de producción, garantizando un funcionamiento estable a largo plazo. Tratamiento eficiente y ecológico: Equipada con un grupo de bomba de vacío profesional y un sistema de extracción y filtración de polvo. Esto no solo ayuda a extraer volátiles de bajo peso molecular en la masa fundida durante el proceso de extrusión y a mejorar la pureza de la lámina, sino que también recoge eficazmente el polvo generado durante el procesamiento, mejora el ambiente del taller y cumple con los requisitos de la producción ecológica.

Corazón personalizado para PET: La extrusora es el núcleo de la producción de láminas. ACERETECH ha equipado esta línea de producción con un cilindro y un tornillo diseñados específicamente para PET. Su sección de proceso está diseñada para lograr una plastificación de la masa fundida más suave y reducir el riesgo de degradación de las cadenas macromoleculares del PET. Un puerto de vacío especialmente abierto en el cilindro realiza una purificación secundaria por vacío del PET durante la etapa de fusión, eliminando aún más la humedad y las sustancias volátiles, y mejorando significativamente la transparencia y las propiedades físicas de la lámina. La sección de extrusión, especialmente diseñada, garantiza que la masa fundida de PET pueda soportar alta presión y extruirse de forma estable antes del cabezal de la matriz.

Acabado fino, excelente rendimiento: explicación detallada de los componentes clave

Tornillo:

Diámetro del tornillo: 100 mm, relación de aspecto: 45/1, que proporciona suficiente plastificación en fusión y tiempo de mezcla.

Material del tornillo: Matriz de 38CrMoAlA + capa de aleación, alta resistencia básica.

Velocidad máxima: 150 rpm, adaptada a diferentes requisitos de proceso.

Proceso único: El tornillo se procesa mediante una máquina de revestimiento por plasma totalmente automática importada de Alemania, y el borde se rocía con una aleación a base de níquel para las piezas más críticas. Este proceso hace que la capa de revestimiento sea extremadamente resistente y compacta, mejorando considerablemente la resistencia al desgaste, a las altas temperaturas y a la corrosión del tornillo, prolongando eficazmente su vida útil y reduciendo los costes operativos a largo plazo.

Barril:

Material del barril: Igual que el tornillo, matriz de 38CrMoAlA + capa de aleación, para garantizar la resistencia al desgaste y a la corrosión.

Zona de calentamiento: 8, con control preciso de temperatura segmentado.

Potencia de calentamiento: aprox. 50 kW, que proporciona suficiente calor.

Calentador: Incorpora un calentador cerámico eficiente y de bajo consumo, equipado con una cubierta de acero inoxidable para su protección.

Enfriamiento: Equipado con un ventilador para un ajuste rápido de la temperatura.

Coordinación precisa, control de calidad: Configuración de equipos posteriores

Además de la extrusora, toda la línea de producción está equipada con una serie de equipos posteriores de precisión para garantizar conjuntamente la excelente calidad de la lámina final:

Sistema de medición de la viscosidad de la masa fundida en línea: Monitoreo en tiempo real del estado de la masa fundida para proporcionar una base para el ajuste del proceso.

Controlador de temperatura: Control preciso de la temperatura en cada sección de calentamiento.

Cabezal de matriz tipo T: Garantiza una distribución uniforme de la masa fundida y una lámina extruida lisa.

Acoplamiento: Transmisión de potencia eficiente.

Sistema de control inteligente: Operación integrada, proceso simplificado y mayor eficiencia. Filtro de material fundido: Elimina aún más las impurezas del material fundido.

Rodillo de calandria: Suaviza y aplana la superficie de la lámina.

Dispositivo de tracción: Control estable de la velocidad de salida de la lámina.

Calandria de tres rodillos: Control preciso del espesor y conformación de la superficie de la lámina.

Equipo de recorte, bobinadora y rebobinadora: Procesamiento completo de los bordes y un bobinado preciso de la lámina.

Recubrimiento de silicona y secador infrarrojo: Se utiliza para procesar materias primas especiales o presecar la lámina.

Lámina de PET: Excelente rendimiento y amplias aplicaciones

La lámina de PET, como termoplástico cristalino, no solo hereda la buena resistencia química, estabilidad dimensional y aislamiento eléctrico del propio PET, sino que también ofrece un rendimiento excepcional en cuanto a transparencia, rigidez y brillo superficial. Es fácil de procesar y puede procesarse mediante termoformado, termoformado al vacío, corte, soldadura y otros tratamientos, lo que la posiciona en numerosos campos. Desde bandejas y contenedores transparentes para envases de alimentos y productos farmacéuticos, hasta componentes aislantes y placas base para paneles de visualización de productos electrónicos y eléctricos, y divisiones y paneles de visualización en el ámbito de la decoración arquitectónica, las láminas de PET amplían constantemente sus posibilidades de aplicación gracias a sus amplias ventajas de rendimiento.

Basada en el reciclaje y una extrusión eficiente: la línea de producción de ACERETECH destaca por sus numerosas ventajas

La línea de producción de láminas de PET en esta prueba piloto está especialmente optimizada para la materia prima de escamas de botellas de PET. Al ser un plástico reciclado común, las escamas de botellas de PET presentan mayores requisitos de equipamiento para su procesamiento. ACERETECH es consciente de ello y ha incorporado diversas tecnologías innovadoras y diseños de precisión en toda la línea de producción:

Sistema de alimentación inteligente: La compuerta con diseño de sellado al vacío es uno de los "cerebros inteligentes" de esta línea de producción. Está equipada con un dispositivo de control automático de alimentación que detecta la demanda de materiales en la cámara de reacción en tiempo real, controla con precisión el arranque y la parada, así como la velocidad de funcionamiento del alimentador de vacío, y garantiza que las materias primas entren en el sistema de extrusión de forma estable y uniforme, lo que no solo mejora la eficiencia, sino que también garantiza la consistencia de la calidad del producto.

Garantía de accionamiento principal: La selección de reductores y motores de marcas de renombre internacional proporciona una base de potencia sólida y fiable para toda la línea de producción, garantizando un funcionamiento estable a largo plazo.

Tratamiento eficiente y respetuoso con el medio ambiente: Equipado con un grupo de bomba de vacío profesional y un sistema de eliminación y filtración de polvo. Esto no solo ayuda a extraer volátiles de bajo peso molecular en la masa fundida durante el proceso de extrusión y a mejorar la pureza de la lámina, sino que también recoge eficazmente el polvo generado durante el procesamiento, mejora el ambiente del taller y cumple con los requisitos de la producción ecológica.

Corazón personalizado para PET: La extrusora es el núcleo de la producción de láminas. ACERETECH ha equipado esta línea de producción con un cilindro y un tornillo diseñados específicamente para PET. Su sección de proceso está diseñada para lograr un proceso de plastificación de la masa fundida más suave y reducir el riesgo de degradación de las cadenas macromoleculares del PET. Un puerto de vacío especialmente abierto en el cilindro realiza una purificación secundaria al vacío del PET durante la etapa de fusión, eliminando aún más la humedad y las sustancias volátiles, y mejorando significativamente la transparencia y las propiedades físicas de la lámina. El diseño especial de la sección de extrusión garantiza que la masa fundida de PET pueda soportar alta presión y extruirse de forma estable antes del cabezal de la matriz.

Mano de obra fina, excelente rendimiento: explicación detallada de los componentes clave

Tornillo:

Diámetro del tornillo: 100 mm, relación de aspecto: 45/1, que proporciona un tiempo suficiente de plastificación y mezcla. Material del tornillo: Matriz de 38CrMoAlA + capa de aleación, alta resistencia básica.

Velocidad máxima: 150 rpm, adaptada a diferentes requisitos de proceso.

Proceso único: El tornillo se procesa mediante una máquina de revestimiento por plasma totalmente automática importada de Alemania, y el borde se rocía con una aleación a base de níquel para las piezas más críticas. Este proceso hace que la capa de revestimiento sea extremadamente resistente y compacta, mejorando considerablemente la resistencia al desgaste, a las altas temperaturas y a la corrosión del tornillo, prolongando eficazmente su vida útil y reduciendo los costes operativos a largo plazo.

Barril:

Material del barril: Igual que el tornillo, matriz de 38CrMoAlA + capa de aleación, para garantizar la resistencia al desgaste y a la corrosión.

Zona de calentamiento: 8, con control preciso de temperatura segmentado.

Potencia de calentamiento: aprox. 50 kW, que proporciona suficiente calor.

Calentador: Incorpora un calentador cerámico eficiente y de bajo consumo, equipado con una cubierta de acero inoxidable para su protección.

Refrigeración: Equipado con un ventilador para un ajuste rápido de la temperatura.

Coordinación precisa, garantía de calidad: configuración de equipos posteriores

Además de la extrusora, toda la línea de producción está equipada con una serie de equipos posteriores de precisión para garantizar conjuntamente la excelente calidad de la lámina final:

Sistema de medición de viscosidad de la masa fundida en línea: Monitoreo en tiempo real del estado de la masa fundida para facilitar el ajuste del proceso.

Controlador de temperatura: Control preciso de la temperatura en cada sección de calentamiento.

Cabezal de matriz tipo T: Garantiza una distribución uniforme de la masa fundida y una lámina extruida lisa.

Acoplamiento: Transmisión de potencia eficiente.

Sistema de control inteligente: Operación integrada, proceso simplificado y mayor eficiencia.

Filtro de masa fundida: Elimina aún más las impurezas de la masa fundida.

Rodillo de calandra: Suaviza y aplana la superficie de la lámina.

Dispositivo de tracción: Control estable de la velocidad de salida de la lámina.

Calandra de tres rodillos: Control preciso del espesor y conformado de la superficie de la lámina.

Equipo de recorte, bobinadora de recorte y bobinadora: Procesamiento completo de los bordes y un bobinado preciso de la lámina. Recubrimiento de silicona y secador infrarrojo: se utiliza para procesar materias primas especiales o presecar la lámina.

Conclusión

El éxito de la prueba de funcionamiento de la línea de producción de láminas de PET de ACERETECH para un cliente sudamericano no solo demuestra la solidez técnica de ACERETECH, sino que también demuestra su firme compromiso con la atención a clientes globales y la promoción del reciclaje de PET y el avance tecnológico en la fabricación de láminas. Esta línea de producción eficiente, estable e inteligente sin duda abrirá un nuevo camino para la aplicación de láminas de PET en el mercado sudamericano e incluso a nivel mundial.

Haga clic en el enlace a continuación para ver el video de la prueba de fábrica