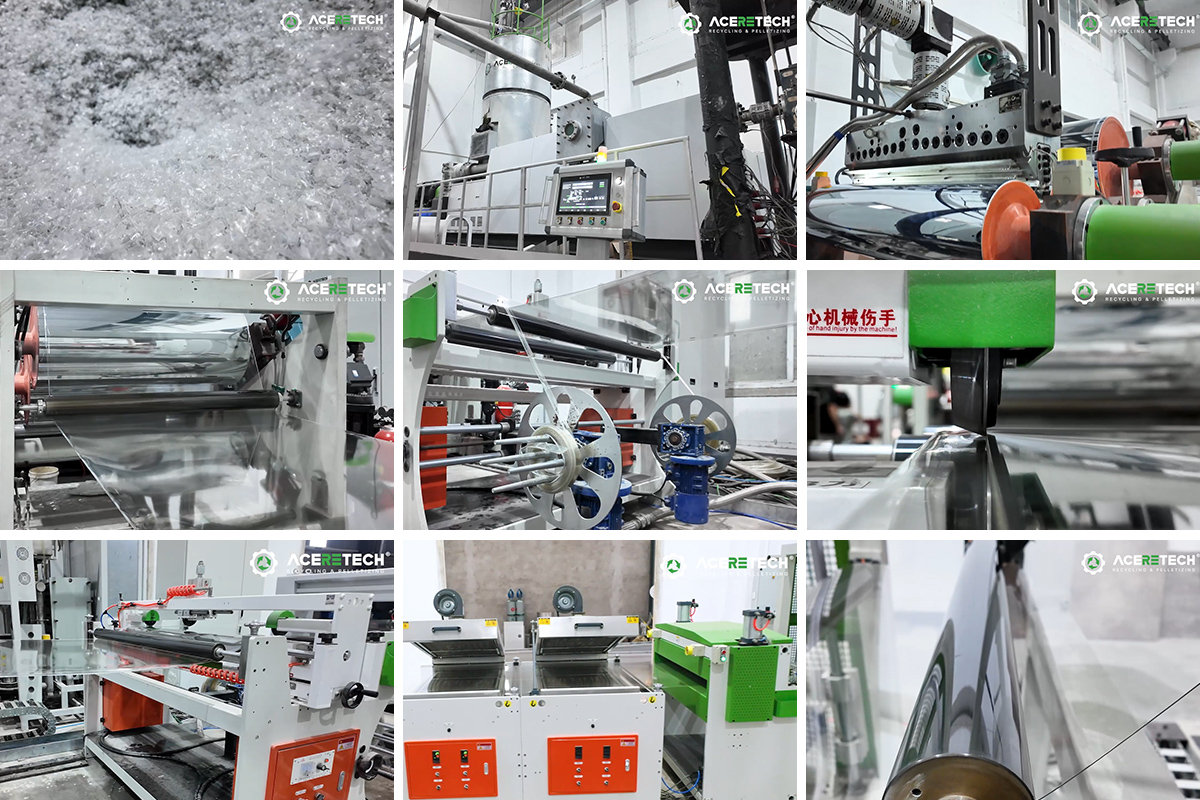

В области применения пластиковых листов постепенно появляются листы ПЭТ (полиэтилентерефталата) с их превосходными характеристиками. Недавно, 2 июля, линия по производству листов ПЭТ, заказанная южноамериканскими клиентами ACERETECH, успешно завершила пробный запуск в цехе. Отзывы на месте показывают, что оборудование работает стабильно, и все параметры соответствуют ожиданиям клиентов, что ознаменовало очередную успешную поставку.

Листы ПЭТ: превосходные характеристики и широкое применение

Листы ПЭТ, как кристаллический термопластик, не только наследуют хорошую химическую стойкость, размерную стабильность и электроизоляцию самого материала ПЭТ, но и демонстрируют выдающиеся показатели прозрачности, жесткости и блеска поверхности. Он прост в обработке и может обрабатываться термоформованием, вакуумным формованием, резкой, сваркой и другими видами обработки, что позволяет ему находить свое применение во многих областях. От прозрачных поддонов и контейнеров для демонстрации продуктов питания и фармацевтической упаковки до изоляционных компонентов и задних панелей дисплеев электронных и электрических изделий, до перегородок и панелей дисплеев в области архитектурного декора, листы ПЭТ постоянно расширяют границы своего применения благодаря своим комплексным преимуществам в производительности.

Эффективная экструзия на основе переработки: производственная линия ACERETECH имеет много преимуществ

Линия по производству ПЭТ-листов в этом пробном запуске специально оптимизирована для сырья — хлопьев ПЭТ-бутылок. Как обычный переработанный пластик, хлопья ПЭТ-бутылок предъявляют более высокие требования к оборудованию при обработке. ACERETECH хорошо это осознает и внедрила ряд инновационных технологий и точных конструкций во всю производственную линию:

Интеллектуальная система подачи: затвор с вакуумной герметизацией является одним из «умных мозгов» этой производственной линии. Он оснащен автоматическим устройством управления подачей, которое может определять потребность в материалах в реакционной камере в режиме реального времени, точно контролировать запуск и остановку и скорость работы вакуумного питателя, а также гарантировать, что сырье поступает в систему экструзии стабильно и равномерно, что не только повышает эффективность, но и обеспечивает постоянство качества продукции.

Гарантия основного привода: выбор редукторов и двигателей от всемирно известных брендов обеспечивает прочную и надежную основу мощности для всей производственной линии, гарантируя долгосрочную стабильную работу.

Эффективная и экологически чистая обработка: оборудована профессиональной вакуумной насосной группой и системой удаления пыли и фильтрации. Это не только помогает извлекать низкомолекулярные летучие вещества из расплава во время процесса экструзии и улучшать чистоту листа, но и эффективно собирает пыль, образующуюся в процессе обработки, улучшает условия в цехе и соответствует требованиям зеленого производства.

Индивидуальное сердце для ПЭТ: экструдер является ядром производства листов. ACERETECH оснастила эту производственную линию цилиндром и шнеком, разработанными специально для ПЭТ. Его технологическая секция спроектирована для достижения более щадящего процесса пластификации расплава и снижения риска деградации макромолекулярных цепей ПЭТ. Вакуумный порт специально открыт на цилиндре для выполнения вторичной вакуумной очистки ПЭТ на этапе плавления, дальнейшего удаления влаги и летучих веществ и значительного улучшения прозрачности и физических свойств листа. Специально разработанная секция экструзии гарантирует, что расплав ПЭТ может выдерживать высокое давление и стабильно экструдироваться перед головкой матрицы.

Тонкая работа, отличная производительность: подробное описание ключевых компонентов

Шнек:

Диаметр шнека: 100 мм, соотношение сторон: 45/1, что обеспечивает достаточное время пластификации расплава и смешивания.

Материал шнека: матрица 38CrMoAlA + слой сплава, высокая базовая прочность.

Максимальная скорость: 150 об/мин, адаптирована к различным требованиям процесса.

Уникальный процесс: Шнек обрабатывается полностью автоматической машиной плазменной наплавки, импортированной из Германии, а кромка напыляется сплавом на основе никеля для более важных деталей. Этот процесс делает слой наплавки чрезвычайно прочным и компактным, значительно улучшая износостойкость, устойчивость к высоким температурам и коррозионную стойкость шнека, эффективно продлевая срок службы шнека и снижая долгосрочные эксплуатационные расходы клиентов.

Баррель:

Материал барабана: тот же, что и у шнека, матрица 38CrMoAlA + слой сплава, для обеспечения износостойкости и коррозионной стойкости.

Зона нагрева: 8, сегментированный точный контроль температуры.

Мощность нагрева: около 50 кВт, обеспечивает достаточное тепло.

Нагреватель: использует эффективный и энергосберегающий керамический нагреватель и оснащен крышкой из нержавеющей стали для защиты.

Охлаждение: оснащено охлаждающим вентилятором для быстрой регулировки температуры.

Точная координация, обеспечение качества: конфигурация оборудования ниже по потоку

В дополнение к экструдеру вся производственная линия также оснащена серией точного оборудования ниже по потоку, чтобы совместно гарантировать превосходное качество конечного листа:

Система измерения вязкости расплава в режиме реального времени: мониторинг состояния расплава в режиме реального времени для обеспечения основы для регулировки процесса.

Регулятор температуры: точный контроль температуры каждой секции нагрева.

Т-образная головка экструзионной головки: обеспечивает равномерное распределение расплава и гладкость экструдированного листа.

Сцепление: эффективная передача мощности.

Интеллектуальная система управления: Интегрированная работа, упрощенный процесс и повышенная эффективность.

Фильтр расплава: Дальнейшее удаление примесей из расплава.

Каландровый валик: Делает поверхность листа более гладкой и плоской.

Тяговое устройство: Стабильный контроль выходной скорости листа.

Трехвалковый каландр: Точный контроль толщины и формирование поверхности листа.

Оборудование для обрезки, обрезная намотка и намотчик: Завершают обработку кромок и аккуратную намотку листа.

Силиконовое покрытие и инфракрасная сушилка: Используются для обработки специального сырья или предварительной сушки листа.

Листовой ПЭТ: превосходные эксплуатационные характеристики и широкое применение

Листовой ПЭТ, будучи кристаллическим термопластиком, не только наследует от ПЭТ хорошую химическую стойкость, размерную стабильность и электроизоляционные свойства, но и обладает выдающимися характеристиками прозрачности, жесткости и блеска поверхности. Он легко обрабатывается и может подвергаться термоформованию, вакуумной формовке, резке, сварке и другим видам обработки, что позволяет ему находить применение во многих областях. От прозрачных демонстрационных лотков и контейнеров для упаковки пищевых продуктов и фармацевтических препаратов до изоляционных компонентов и объединительных плат дисплеев для электронных и электротехнических изделий, перегородок и дисплейных панелей в сфере архитектурного декора – листовой ПЭТ постоянно расширяет границы своего применения благодаря своим комплексным эксплуатационным преимуществам.

Основанная на переработке эффективная экструзия: производственная линия ACERETECH обладает множеством преимуществ

Линия по производству листового ПЭТ, представленная в этом опытном цикле, специально оптимизирована для использования в качестве сырья хлопьев ПЭТ-бутылок. Будучи распространенным перерабатываемым пластиком, хлопья ПЭТ-бутылок предъявляют повышенные требования к оборудованию для переработки. Компания ACERETECH прекрасно понимает это и внедрила ряд инновационных технологий и высокоточных конструкций во всю производственную линию:

Интеллектуальная система подачи: затвор с вакуумной герметичной конструкцией является одним из «умных мозгов» этой производственной линии. Он оснащен автоматическим устройством управления подачей, которое в режиме реального времени отслеживает потребность в материалах в реакционной камере, точно контролирует запуск, остановку и скорость работы вакуумного питателя, обеспечивая стабильную и равномерную подачу сырья в экструзионную систему, что не только повышает эффективность, но и гарантирует стабильное качество продукции.

Гарантия на основной привод: Выбор редукторов и двигателей от всемирно известных брендов обеспечивает прочную и надежную основу для всей производственной линии, гарантируя долгосрочную и стабильную работу.

Эффективная и экологичная обработка: оснащена профессиональным вакуумным насосом и системой пылеудаления и фильтрации. Это не только способствует извлечению низкомолекулярных летучих веществ из расплава в процессе экструзии и повышению чистоты листа, но и эффективно улавливает пыль, образующуюся в процессе обработки, улучшает условия труда в цехе и соответствует требованиям экологичного производства.

Индивидуально разработанное сердце для ПЭТ: Экструдер – это ядро производства листов. Компания ACERETECH оснастила эту производственную линию цилиндром и шнеком, разработанными специально для ПЭТ. Технологическая секция разработана для более щадящего процесса пластикации расплава и снижения риска деградации макромолекулярных цепей ПЭТ. Вакуумный порт на цилиндре специально открыт для вторичной вакуумной очистки ПЭТ на этапе плавления, что позволяет дополнительно удалить влагу и летучие вещества, а также значительно улучшить прозрачность и физические свойства листа. Специально разработанная экструзионная секция гарантирует, что расплав ПЭТ выдерживает высокое давление и стабильно экструдируется перед экструзионной головкой.

Высокое качество изготовления, превосходная производительность: подробное описание ключевых компонентов

Шнек:

Диаметр шнека: 100 мм, соотношение сторон: 45/1, что обеспечивает достаточную пластификацию расплава и время смешивания.

Материал шнека: матрица 38CrMoAlA + слой сплава, высокая прочность.

Максимальная скорость: 150 об/мин, адаптируется к различным технологическим требованиям.

Уникальный процесс: Шнек обрабатывается на полностью автоматизированной установке плазменной наплавки, импортированной из Германии, а кромки наиболее ответственных деталей напыляются сплавом на основе никеля. Этот процесс делает слой наплавки чрезвычайно прочным и компактным, значительно повышая износостойкость, термостойкость и коррозионную стойкость шнека, эффективно продлевая срок его службы и снижая долгосрочные эксплуатационные расходы клиентов.

Цилиндр:

Материал цилиндра: тот же, что и у шнека, матрица 38CrMoAlA + слой сплава, что обеспечивает износостойкость и коррозионную стойкость.

Зона нагрева: 8, сегментированная, точный контроль температуры.

Мощность нагрева: около 50 кВт, обеспечивает достаточную температуру. Нагреватель: оснащен эффективным и энергосберегающим керамическим нагревателем и оснащен защитным кожухом из нержавеющей стали.

Охлаждение: оснащен вентилятором для быстрой регулировки температуры.

Точная координация, контроль качества: конфигурация оборудования на выходе

Помимо экструдера, вся производственная линия также оснащена рядом высокоточного оборудования на выходе, которое совместно обеспечивает превосходное качество готового листа:

Система измерения вязкости расплава в режиме реального времени: мониторинг состояния расплава в режиме реального времени для обеспечения корректной настройки процесса.

Контроллер температуры: точный контроль температуры каждой секции нагрева.

Т-образная экструзионная головка: равномерное распределение расплава и гладкая поверхность экструдированного листа.

Соединительная муфта: эффективная передача мощности.

Интеллектуальная система управления: комплексное управление, упрощение процесса и повышение эффективности.

Фильтр расплава: дополнительное удаление примесей из расплава.

Каландровый вал: делает поверхность листа более гладкой и ровной.

Тяговое устройство: стабильное управление скоростью выхода листа.

Трёхвалковый каландр: точный контроль толщины и формы поверхности листа.

Обрезное оборудование, обрезной намотчик и намотчик: завершают обработку кромок и аккуратную намотку листа. Силиконовое покрытие и инфракрасная сушка: используются для обработки специального сырья или предварительной сушки листа.

Заключение

Успешная пробная эксплуатация линии по производству листов ПЭТ южноамериканского клиента ACERETECH не только является убедительным доказательством технической мощи ACERETECH, но и демонстрирует ее твердую приверженность обслуживанию клиентов по всему миру и продвижению технологий переработки и производства листов ПЭТ. Эта эффективная, стабильная и интеллектуальная производственная линия, несомненно, откроет более широкое пространство для применения листов ПЭТ на рынке Южной Америки и даже во всем мире.

Нажмите на ссылку ниже, чтобы просмотреть видеозапись заводских испытаний.