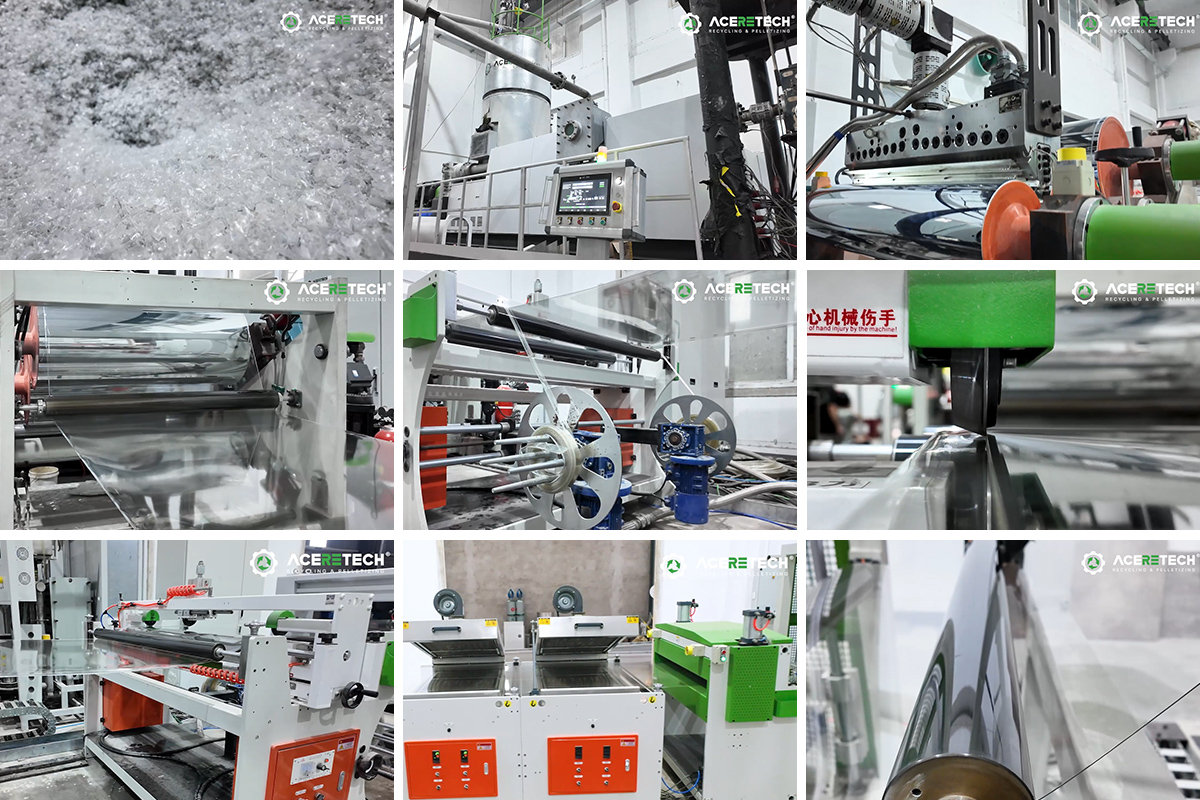

在塑料板材运用中,PET(聚对苯二甲酸乙二醇酯)板材以其优异的性能正逐渐崭露头角。近日,ACERETECH南美客户订购的一条PET片材生产线于7月2日在车间成功完成试运行。现场反馈显示,设备运行稳定,各项参数均满足客户预期,标志着又一成功交付。

PET板材:性能卓越,应用广泛

PET板材,作为一种结晶型热塑性塑料,不仅继承了PET材料本身良好的耐化学性、尺寸稳定性和电绝缘性,更在透明度、刚性及表面光泽度上表现突出。它易于加工,可进行热成型、真空吸塑、切割、焊接等多种处理,使其在众多领域找到了用武之地。从食品、医药包装的透明展示托盘、容器,到电子电器产品的绝缘部件、显示面板背板,再到建筑装饰领域的隔断、展板,PET板材凭借其综合性能优势,正不断拓宽应用边界。

立足回收,高效挤出:ACERETECH生产线亮点纷呈

此次试运行的PET片材生产线,特别针对原料PET瓶片进行了优化设计。PET瓶片作为常见的回收塑料,其加工对设备提出了更高的要求。ACERETECH深谙此道,在整条生产线上融入了多项创新技术与精密设计:

智能进料系统: 真空密封设计的闸门是本条生产线的“聪明大脑”之一。它配备了自动进料控制装置,能够实时感知反应腔内物料的存量需求,精准控制真空进料器的启停与运行速率,确保原料稳定、均匀地进入挤出系统,既提高了效率,又保证了产品质量的一致性。

核心驱动保障: 选用国际知名品牌的齿轮箱与电机,为整条生产线提供了强大而可靠的动力基础,确保了长期稳定运行。

高效环保处理: 配备了专业的真空泵组及除尘过滤系统。这不仅有助于在挤出过程中抽走熔体中的低分子挥发物,提升板材纯净度,同时有效收集加工过程中产生的粉尘,改善了车间环境,符合绿色生产的要求。

专为PET定制的心脏: 挤出机是板材生产的核心。ACERETECH为这条生产线配备了专为PET设计的机筒与螺杆。其工艺段设计旨在实现更温和的熔融塑化过程,减少PET大分子链的降解风险。机筒上特别开设了真空口,可在熔融阶段对PET进行二次抽真空净化,进一步去除水分及挥发性物质,显著提升板材的透明度和物理性能。特殊设计的挤出段则确保了PET熔体在模头前能承受高压并稳定挤出。

精工细作,性能卓越:关键部件详解

螺杆:

螺杆直径:100mm,长径比:45/1,提供了充足的熔融塑化与混合时间。

螺杆材质:采用38CrMoAlA基体+合金层,基础强度高。

最高转速:150rpm,适应不同工艺需求。

独特工艺: 螺杆采用德国进口全自动等离子堆焊机处理,边缘更关键部位采用镍基合金喷焊。这种工艺使得堆焊层结合强度极高,组织致密,极大地提高了螺杆的耐磨性、耐高温性和耐腐蚀性,有效延长了螺杆的使用寿命,降低了客户的长期运营成本。

机筒:

机筒材质:与螺杆同,38CrMoAlA基体+合金层,确保耐磨耐蚀。

加热区:8个,分段精确控温。

加热功率:约50KW,提供充足的热量。

加热器:采用高效节能的陶瓷加热器,并配有不锈钢罩壳保护。

冷却:配备冷却风扇,便于快速降温调整。

精密协同,品质保障:下游设备配置

除了挤出主机,整条生产线还配置了一系列精密的下游设备,共同保障最终板材的优良品质:

熔体粘度在线测量系统: 实时监控熔体状态,为工艺调整提供依据。

温度控制器: 精确控制各加热段温度。

T型模头: 确保熔体均匀分配,挤出板材平整。

联轴器: 高效传递动力。

智能控制系统: 集成化操作,简化流程,提高效率。

熔体过滤器: 进一步去除熔体中的杂质。

压光辊: 使板材表面更加光滑平整。

牵引装置: 稳定控制板材的输出速度。

三辊压延机: 对板材进行精确的厚度控制和表面定型。

修边设备、修边卷绕机与收卷机: 完成板材的边缘处理和整齐收卷。

硅胶涂层和红外线干燥机: 用于处理特殊原料或对板材进行预干燥处理。

PET片材:性能卓越,应用广泛

PET片材作为一种结晶性热塑性塑料,不仅继承了PET材料本身良好的耐化学性、尺寸稳定性和电绝缘性,还在透明度、刚性和表面光泽度方面表现出色。PET片材易于加工,可进行热成型、真空成型、切割、焊接等处理,使其在众多领域占据一席之地。从食品和药品包装的透明展示托盘和容器,到电子电气产品的绝缘部件和显示面板背板,再到建筑装饰领域的隔断和展示面板,PET片材凭借其综合性能优势不断拓展其应用范围。

基于回收,高效挤出:ACERETECH生产线亮点众多

本次试运行的PET片材生产线针对PET瓶片原料进行了专门优化。PET瓶片作为一种常见的再生塑料,其加工对设备的要求更高。 ACERETECH深知这一点,并将多项创新技术和精密设计融入整条生产线:

智能供料系统:采用真空密封设计的浇口是这条生产线的“智慧大脑”之一。它配备自动供料控制装置,可实时感知反应腔内物料的库存需求,精准控制真空上料机的启停和运转速率,确保原料稳定均匀地进入挤出系统,不仅提升了效率,更确保了产品质量的一致性。

核心驱动保障:选用国际知名品牌的变速箱和电机,为整条生产线提供了强劲可靠的动力基础,确保长期稳定运行。

高效环保处理:配备专业的真空泵组及除尘过滤系统。这不仅有助于在挤出过程中提取熔体中的低分子挥发物,提高片材的纯度,还能有效收集加工过程中产生的粉尘,改善车间环境,满足绿色生产的要求。

专为PET定制的心脏:挤出机是片材生产的核心。ACERETECH为该生产线配备了专为PET设计的机筒和螺杆。其工艺段的设计旨在实现更温和的熔融塑化过程,降低PET大分子链降解的风险。机筒上专门开设了真空口,在熔融阶段对PET进行二次真空净化,进一步去除水分和挥发性物质,显著提高片材的透明度和物理性能。特殊设计的挤出段确保PET熔体在模头前能够承受高压并稳定挤出。

精工细作,性能卓越:关键部件详解

螺杆:

螺杆直径:100mm,长径比:45/1,提供充足的熔体塑化和混炼时间。

螺杆材质:38CrMoAlA基体+合金层,基础强度高。

最高转速:150rpm,适应不同工艺需求。

独特工艺:螺杆采用德国进口全自动等离子熔覆机加工,并在关键部位边缘喷涂镍基合金。该工艺使熔覆层极其坚固致密,大大提高了螺杆的耐磨性、耐高温性和耐腐蚀性,有效延长螺杆使用寿命,降低客户的长期运营成本。

机筒:

机筒材质:与螺杆相同,38CrMoAlA基体+合金层,确保耐磨性和耐腐蚀性。

加热区:8区,分段精确控温。

加热功率:约50KW,提供充足的热量。

加热器:采用高效节能陶瓷加热器,并配有不锈钢罩保护。

冷却:配备冷却风扇,可快速调节温度。

精密配合,品质保障:下游设备配置

除挤出机外,整条生产线还配备了一系列精密的下游设备,共同确保最终片材的卓越品质:

在线熔体粘度测量系统:实时监测熔体状态,为工艺调整提供依据。

温控器:精确控制各加热段温度。

T型模头:确保熔体分布均匀,挤出片材平整。

联轴器:高效的动力传输。

智能控制系统:集成化操作,简化工艺,提升效率。

熔体过滤器:进一步去除熔体中的杂质。

压延辊:使片材表面更加光滑平整。

牵引装置:稳定控制片材的输出速度。

三辊压延机:精确控制片材的厚度和表面整形。

修边设备、修边收卷机和卷取机:完成片材的边缘处理和整齐的收卷。

硅胶涂层及红外线烘干机:用于处理特殊原料或对片材进行预干燥。

结语

ACERETECH南美客户PET片材生产线的成功试运行,不仅是对ACERETECH技术实力的一次有力证明,也展示了其在服务全球客户、推动PET回收利用及板材制造技术进步方面的坚定承诺。这条高效、稳定、智能的生产线,必将在南美市场乃至全球范围内,为PET板材的应用开辟更广阔的空间。

点击下方链接查看工厂试机视频。