摘要: 在塑料回收领域,机头料的处理因其高硬度、大尺寸和形状不规则而成为一大挑战。本文将深入探讨为何采用“LS单轴撕碎机 + GE单轴破碎机”的两步法工艺,相较于传统单一破碎方式,是处理机头料更高效、更经济、更安全的解决方案。我们将结合Aceretech的实际案例,揭示这一黄金法则如何为回收企业带来显著效益。

一、 机头料回收:不容忽视的难题

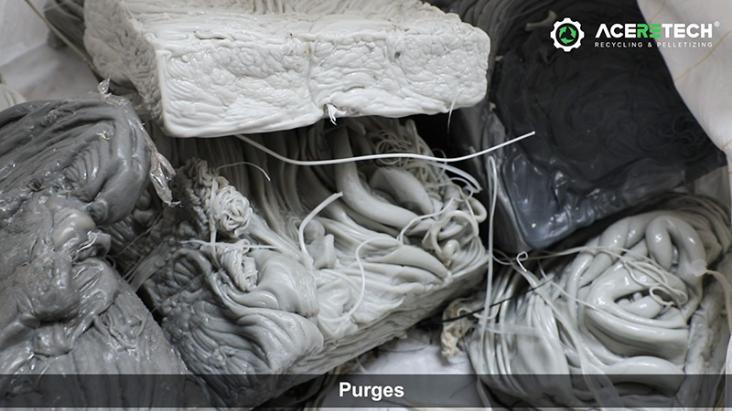

机头料,作为注塑或挤出生产过程中产生的初始料头和最终料尾,是塑料回收中常见的原料。然而,其特性也决定了它是回收路上的难题:

高硬度与大体积: 机头料通常是致密的实心块,体积大、硬度高,直接投入破碎机会对设备造成巨大冲击。

形状不规则: 形状各异,难以稳定喂料,容易在破碎腔内卡死,导致设备停机甚至损坏刀具。

高处理风险: 传统破碎机在处理此类物料时,能耗高、噪音大、刀具磨损严重,且存在极高的安全风险。

面对这些挑战,简单粗暴的破碎早已过时。一个科学、高效的预处理流程,是确保回收项目成功的关键。

二、 “先撕碎后破碎”:两步法的核心优势

针对机头料的特性,行业领先企业普遍采用“先撕碎,后破碎”的两步法工艺。这并非简单的设备叠加,而是一套经过深思熟虑的、以“降本增效”为核心的系统工程。我们以Aceretech的 LS系列单轴撕碎机 和 GE系列单轴破碎机 组合为例,解析其必要性。

LS单轴撕碎机在流程中扮演着“先锋”角色,其核心任务是将大块、坚硬的机头料进行初步处理。

核心功能:预破碎与减容

低转速高扭矩: LS系列撕碎机采用低转速、高扭矩的设计,能“稳、准、狠”地抓住大块机头料,通过剪切和撕扯力量将其分解成更小、更易于管理的碎片(通常为50-150mm)。这种“慢而有力”的工作方式,有效避免了高速冲击带来的设备损伤。

降低后续负担: 经过LS撕碎机处理后,物料的体积和硬度显著降低。这为后续的精细破碎环节创造了极为有利的条件,从根本上解决了喂料难和冲击大的问题。

当物料从LS撕碎机出来后,便进入了GE单轴破碎机的“主场”。在视频中,根据客户需求定制的 GE500-500型号(转子直径500mm,宽度500mm) 破碎机,完美诠释了精细化破碎的价值。

核心功能:均化与造粒

高效精细破碎: GE系列破碎机专为将预破碎后的塑料碎片加工成均匀、小尺寸的颗粒而设计。其高速旋转的转子配合定刀,能高效地将撕碎后的物料进一步破碎成理想的尺寸(如10-20mm),满足后续造粒或直接利用的要求。

优化性能与寿命: 由于进入GE破碎机的物料已经过预处理,设备无需再承受巨大的冲击负荷。这直接带来了三大好处:

能耗显著降低: 破碎机在最佳工况下运行,电流平稳,单位产量能耗更低。

刀具寿命延长: 避免了与大块硬物的直接碰撞,刀具磨损大幅减缓,减少了更换频率和维护成本。

运行稳定性提升: 喂料顺畅,生产连续性得到保障,有效避免了因卡料导致的意外停机。

三、 差异化价值:为何Aceretech的“LS+GE”组合是更优解?

市场上撕碎机和破碎机品牌众多,但Aceretech的“LS+GE”组合方案之所以能脱颖而出,在于其深刻的客户洞察和精妙的设计哲学。

从“对抗”到“协作”的流程设计:

我们不将回收过程视为设备与物料的“对抗”,而是设计了一套设备间的“协作”流程。LS撕碎机负责攻破硬质难题,GE破碎机负责更小化处理。

定制化能力,贴合真实需求:

Aceretech根据客户的具体物料特性、产量要求和最终颗粒尺寸,提供高度定制化的转子直径与宽度配置。这种“定制化”的服务,确保了设备投资的精准性和回报率。

关注全生命周期成本(TCO):

我们的方案不仅关注设备采购成本,更着眼于客户的长期运营成本。通过“先撕碎后破碎”的工艺,客户在 能耗、刀具维护、人工干预和设备折旧 等方面的长期支出将得到有效控制。虽然初期投资可能略高于单一大型破碎机,但其带来的稳定性和低TCO,将为企业创造更持久的竞争力。

结论:投资工艺,而非仅仅是设备

Start writing here...