摘要: PA(尼龙)膜因其优异的物理性能在高端包装领域广泛应用,但其轻薄、柔韧的特性却给回收带来了“缠、绕、滑”三大预处理难题。本文将深入探讨PA膜回收的必要性与技术挑战,并重点介绍Aceretech的LS系列单轴撕碎机如何凭借其独特设计,成为解决PA膜撕碎难题的理想选择,为下游回收流程提供稳定、均匀的优质原料。

引言:高价值PA膜的回收之难

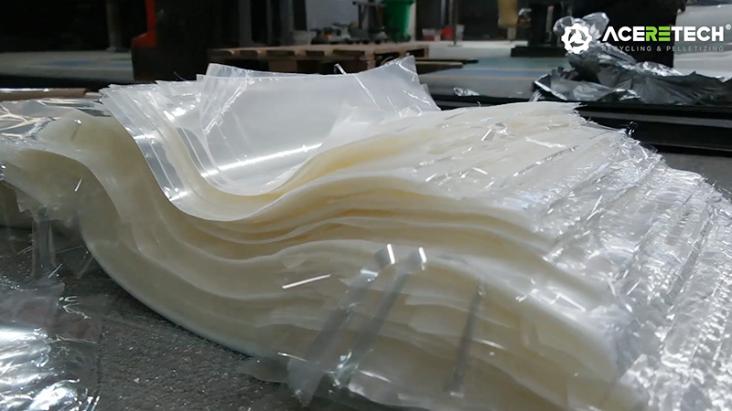

PA(聚酰胺,俗称尼龙)膜,以其卓越的拉伸强度、耐穿刺性、耐高低温性和优异的阻隔性,成为食品包装(如蒸煮袋、冷冻包装)、医疗用品和电子元件保护膜等高端领域的首选材料。然而,当这些高性能薄膜完成其生命周期后,其回收之路却异常坎坷。

与常见的PE或PP薄膜相比,PA膜更薄、更坚韧、弹性更好。这些优点在回收环节却变成了巨大的难点。在传统撕碎机中,PA膜极易缠绕在刀轴和轴承上,导致设备频繁停机;其光滑的表面使得物料在撕碎腔内“打滑”,难以被有效抓取和剪切;而其高韧性则对刀具的剪切力提出了更高要求。这些问题直接导致了PA膜回收效率低下、运营成本高昂,许多回收企业对此望而却步,造成了宝贵资源的浪费。

第一部分:为何我们必须重视PA膜回收?

尽管回收困难,但推动PA膜回收具有不可忽视的经济和环境双重价值。

环境价值:减轻生态负担

减少填埋压力: PA膜在自然环境中极难降解,填埋会长期占用宝贵的土地资源。

避免焚烧污染: 焚烧PA膜会产生氮氧化物等有害气体,对大气环境造成二次污染。

节约原生资源: PA的生产依赖于石油等不可再生资源。回收1吨PA膜,意味着节约了数吨的石油资源,并显著降低了生产过程中的碳排放。

经济价值:挖掘“城市矿山”

高再生价值: 作为一种工程塑料,再生PA颗粒的性能远优于普通聚烯烃,仍可用于生产对性能要求较高的工业部件,如汽车配件、电子外壳、工业丝等,市场价值更高。

降低生产成本: 对于使用PA膜的生产企业而言,建立闭环回收系统,将边角料和废品回收再利用,可以直接降低原材料的采购成本,提升企业竞争力。

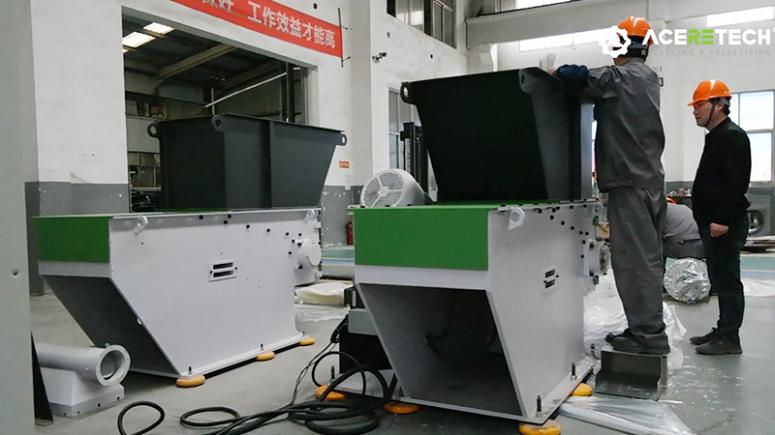

面对PA膜回收的预处理瓶颈,Aceretech的LS系列单轴撕碎机提供了一套精准、高效的解决方案。它并非简单地将物料“切碎”,而是通过一系列精巧设计,专门攻克了PA膜的“缠、绕、滑”三大难题。

1. 独特的防缠绕设计,告别“停机噩梦”

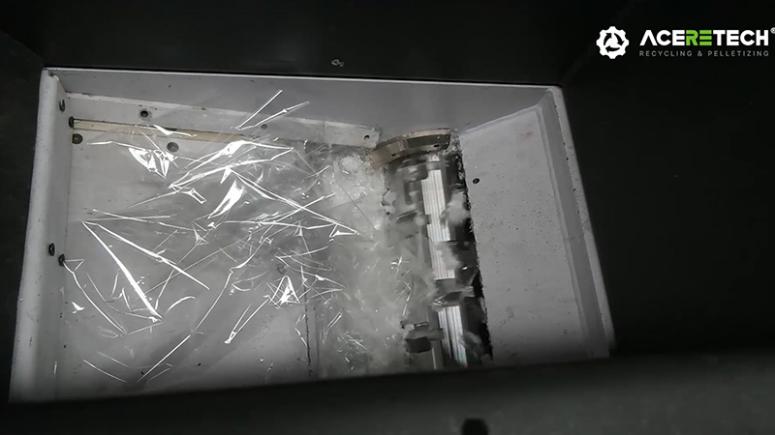

问题: 传统撕碎机处理薄膜时,物料会像线团一样紧紧缠绕在主轴上,最终导致电机过载、设备卡死。

LS系列解决方案: LS系列采用了优化的V型或六角形转子刀座设计。这种结构能有效破坏薄膜的连续缠绕,配合反向自动退料功能,当遇到缠绕或过载时,刀轴会自动反转,将缠绕物推出,然后恢复正转工作。这一智能化的设计,从根本上解决了因缠绕导致的频繁停机问题,保证了生产的连续性。

2. 强力抓取与高效剪切,解决“打滑”难题

问题: PA膜表面光滑,在撕碎腔内难以被固定,导致刀具空转,撕碎效率极低。

LS系列解决方案: LS系列撕碎机的核心优势在于其推料箱与刀具的协同工作。液压驱动的推料箱以强大的、恒定的推力将蓬松的PA膜物料压向旋转的刀轴。这种“主动喂料”方式,确保了物料被牢牢“抓住”,无法打滑。同时,高转速的欧洲标准刀具以强大的剪切力,将压紧的PA膜瞬间撕碎成均匀的小块,实现了高效处理。

3. 紧凑设计与智能控制,提升运营效益

问题: 大型设备占用空间大,能耗高,对于处理量不是特别巨大的PA膜回收场景而言,并不经济。

LS系列解决方案: LS系列以其小体积、大产量的特点著称。其紧凑的结构设计,非常适合空间有限的工厂或作为回收产线的初级破碎设备。此外,配备的西门子PLC智能控制系统,不仅操作简便,还能实时监控设备运行状态,实现过载保护,确保设备安全、稳定、低能耗地运行。