摘要

针对PP(聚丙烯)片材回收中产量不稳定、过滤不彻底的行业痛点,ACERETECH(艾斯瑞特) 研发的 ADS 系列双阶造粒机通过创新双阶设计,实现产量提升 20%,杂质去除率达 99.5%。本文将实战解析其在 PP 片材高效造粒(pelletizer)中的核心优势。

一、 PP片材回收面临的主要挑战

PP片材广泛应用于食品包装、周转箱和工业托盘,但在回收造粒过程中常遇到以下难题:

送料困难:片材堆积密度低,普通挤出机易回料。

降解风险:PP 对剪切热敏感,二次加工易导致力学性能大幅衰减。

杂质控制:工业废料含有的金属及异物对后续注塑工艺影响大。

根据最新试机数据,该设备在 PP片材高值化利用 方面表现卓越:

| 关键指标 |

ADS双阶系统数据 |

行业竞争优势 |

| 稳定产量 |

800-1000KG/H |

比单阶设备高出 15%-20% |

| 过滤等级 | 双阶梯次液压换网 | 杂质过滤率 ≥99.5% |

| 成品含水率 | ≤0.1% | 优于国家 再生塑料 标准 |

| 螺杆配置 | 第一阶 L/D 38 / 第二阶 L/D 12 | 兼顾熔融效率与成品韧性 |

1. 双阶梯次塑化:保护聚丙烯分子链

ADS 系统的核心在于其长短螺杆配合。第一阶长螺杆负责高效塑化与真空脱气,第二阶短螺杆则在低压力、低剪切环境下挤出。这种设计有效减少了热积累,解决了再生 PP 颗粒易变脆的顽疾。

2. 智能化杂质过滤:金属探测与双重换网

配备 高灵敏度金属探测器,能在金属进入螺杆前精准识别。配合活塞式液压换网器,无需停机即可完成滤网更换,极大提升了生产线的稼动率。

III. 自动化集成与工业4.0应用

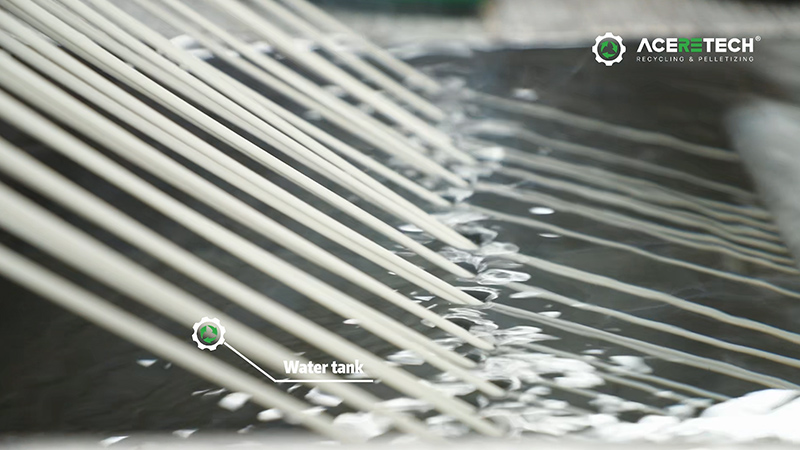

为了降低人工成本,ACERETECH 为 ADS 造粒线(pelletizing line)集成了智能化控制系统:

螺旋自动送料:根据主机电流自动调节频率,防止堵料。

振动脱水干燥:一体化处理确保颗粒干燥度,满足下游 注塑成型 对无气泡、高强度的要求。

数据监测:PLC 触控屏实时显示熔体温压,支持数据回溯与异常预警。

IV. 结论:助力企业实现高收益循环

ACERETECH ADS 双阶造粒机不仅是一套设备,更是 PP 废料转化为高价值原料的系统解决方案。无论是处理工业边角料还是后消费者废料,其稳定的产出和卓越的颗粒品质,都是企业实现 ESG 可持续发展目标 的理想选择。

PP片材造粒机常见问题

Q1:为什么回收 PP 片材建议选择双阶造粒机(pelletizer)而不是单阶设备?

A: PP 片材具有密度低、体积大、对剪切热敏感的特性。单阶设备在高压挤出时易产生过热降解,导致颗粒变脆。ACERETECH ADS 双阶造粒机通过第一阶高效熔融、第二阶低温均质的设计,能有效平衡“产量”与“品质”,在提升 20% 产量的同时保护 聚丙烯 (PP) 的分子链韧性。

Q2:如何解决 PP 片材回收造粒(pelletizing)过程中颗粒产生气泡的问题?

A: 颗粒气泡通常由水分或油墨挥发物引起。ADS 双阶造粒机在第一阶螺杆配置了多点真空脱气系统,配合长径比 (L/D) 为 38 的超长塑化段,能充分排出残留气体。此外,末端配备的振动干燥机可将成品含水率控制在 ≤0.1%,从源头杜绝下游加工时的气泡问题。

Q3:ADS 双阶造粒机(pelletizer)对 PP 原料中的金属杂质有哪些保护措施?

A: 该设备在螺旋上料段集成了高灵敏度金属探测器。一旦检测到金属异物,系统会瞬时报警并停机,防止硬物进入螺杆造成高昂的维修成本。同时,双阶系统配备的活塞式液压换网器提供两次过滤,确保最终颗粒纯净度高达 99.5%。

Q4:该设备每小时的实际产量是多少?能耗表现如何?

A: 根据实测数据,处理 PP 片材时,ADS 系统稳定产量可达 800-1000KG/H。得益于智能化 PLC 控制系统对比主机频率的精准调节,该设备的能耗比(kWh/ton)较传统机型降低约 10%-15%,是实现绿色工厂和低碳生产的理想选择。

Q5:回收后的 PP 颗粒可以直接用于注塑或拉丝工艺吗?

A: 可以。经 ACERETECH ADS 系统处理后的 PP 颗粒,因其灰分低、塑化均匀、含水率极低,完全满足家电外壳注塑、汽车零部件制造以及高强度塑料编织袋拉丝的性能要求,极大地提升了再生料的市场溢价。