Что такое машина для гранулирования пластика?

2022-10-31

Статья Абзац

Ⅰ Обзор

Ⅱ Статус разработки

Ⅲ Перспективы рынка

Ⅳ Функция пластикового гранулятора

Ⅴ Принцип производства пластикового гранулятора

Ⅵ Технические характеристики

Ⅶ Внедрение метода нарезки

Ⅷ Руководство по выбору пеллет

Ⅸ Вопросы, требующие внимания в рабочем процессе гранулятора

Ⅹ Общие неисправности и решения гранулятора

Ⅺ Меры предосторожности при покупке

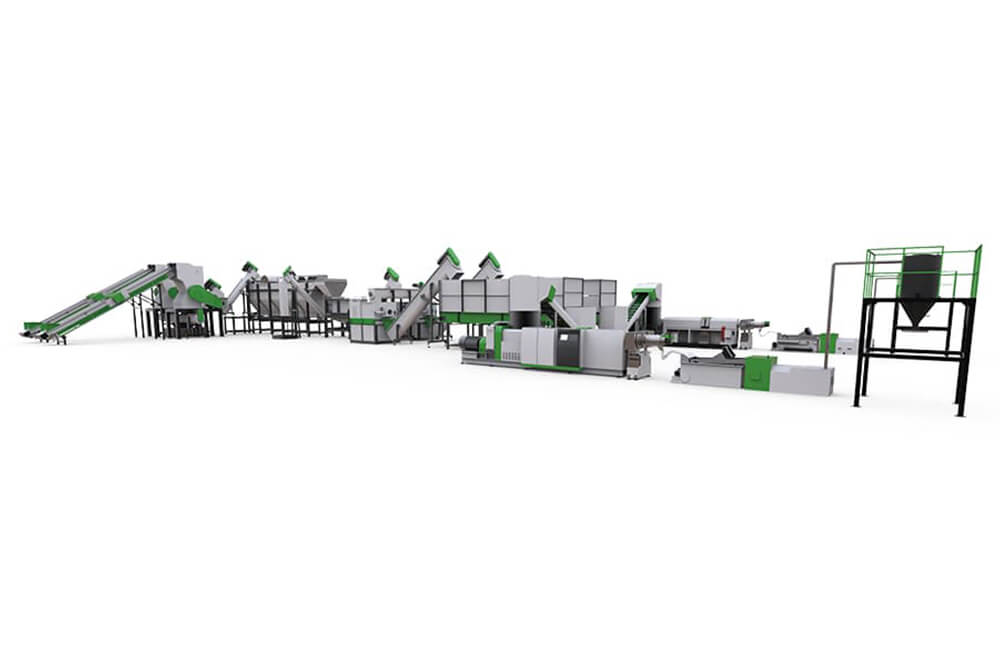

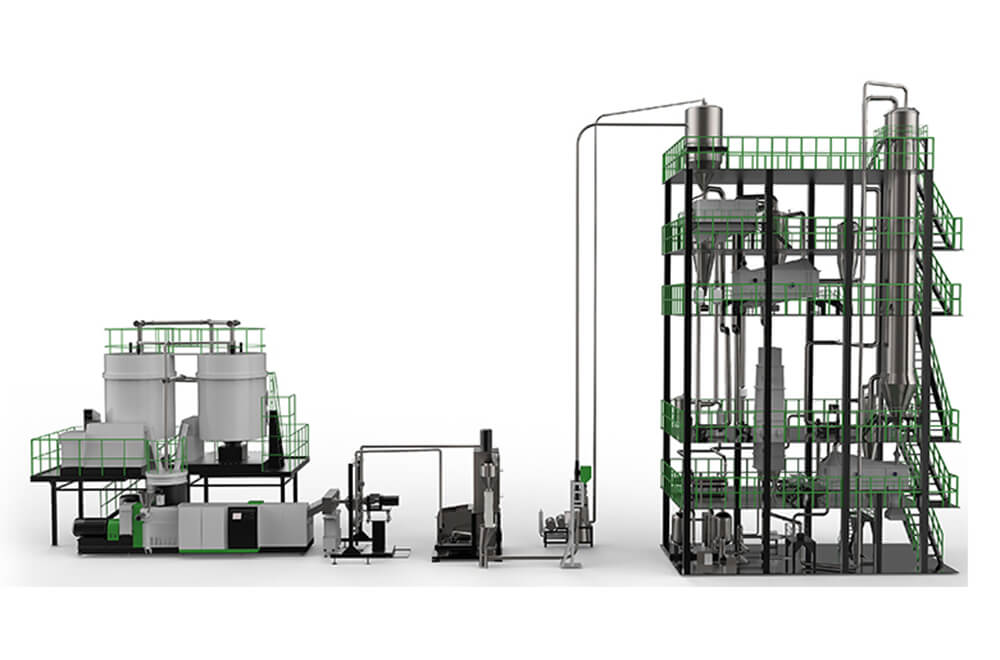

Обзор

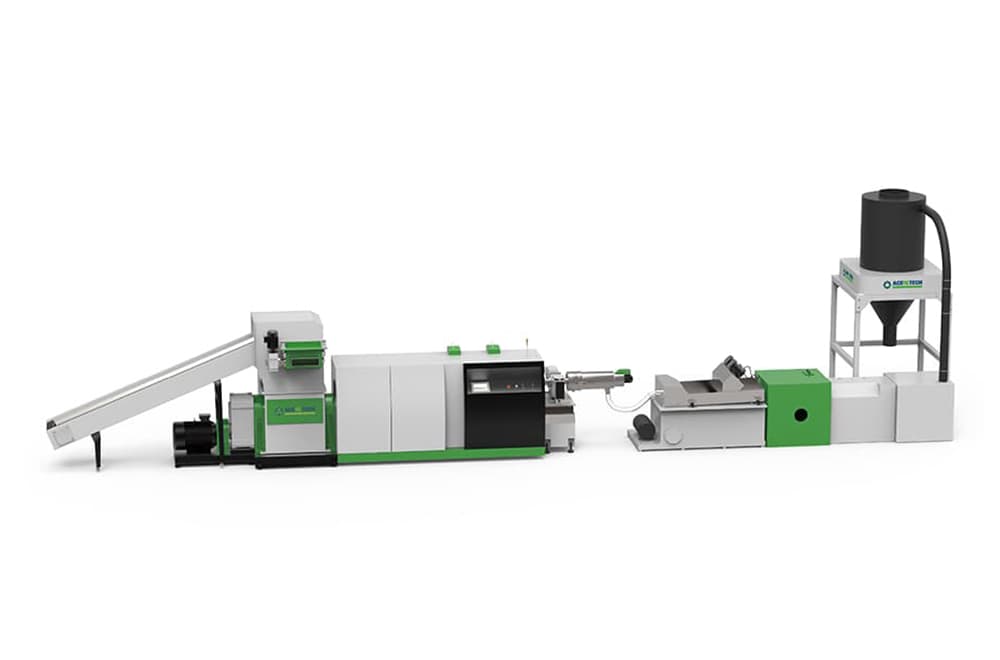

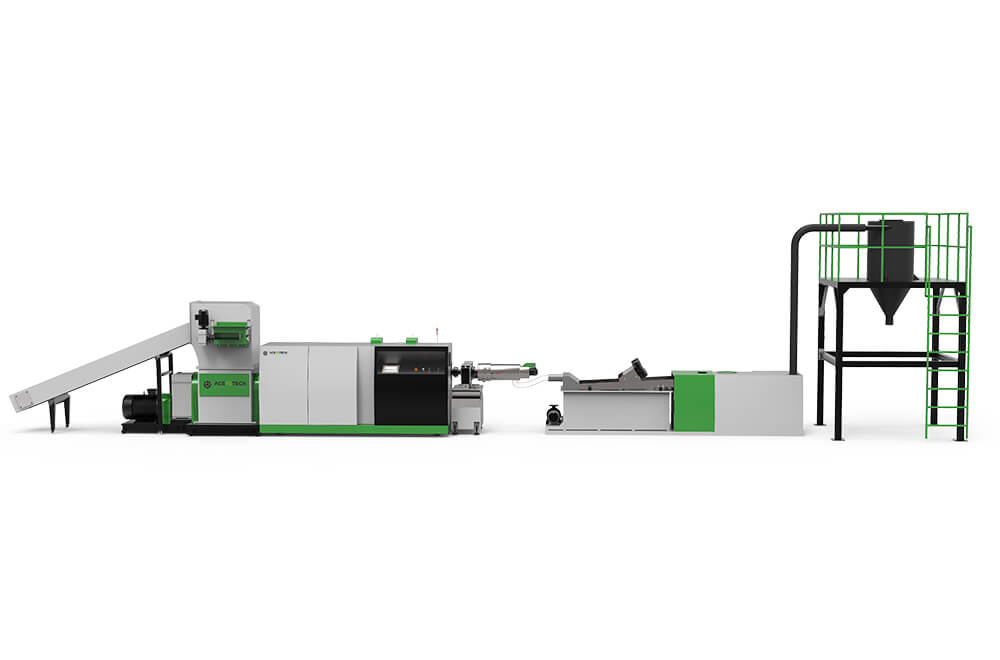

Гранулятор — это формовочная машина, которая может придавать материалам определенную форму. Может широко использоваться в химической, нефтехимической, фармацевтической, пищевой, строительных материалах, горнодобывающей промышленности и металлургии, охране окружающей среды, полиграфии и окраске, керамике, резине, пластмассах и других областях. Энергосбережение гранулятора можно разделить на две части: силовая часть и нагревательная часть. Мощность, требуемая гранулятором, пропорциональна объему экструзии и экспоненциально связана с размером сетки фильтра. Системы холодного гранулирования гранулируются из затвердевшего полимера в конце процесса, в то время как системы гранулирования с горячей поверхностью экструзионной головки гранулируются по мере выхода расплавленного полимера из экструзионной головки, а гранулы гранулируются далее по потоку. остывать.

.jpg)

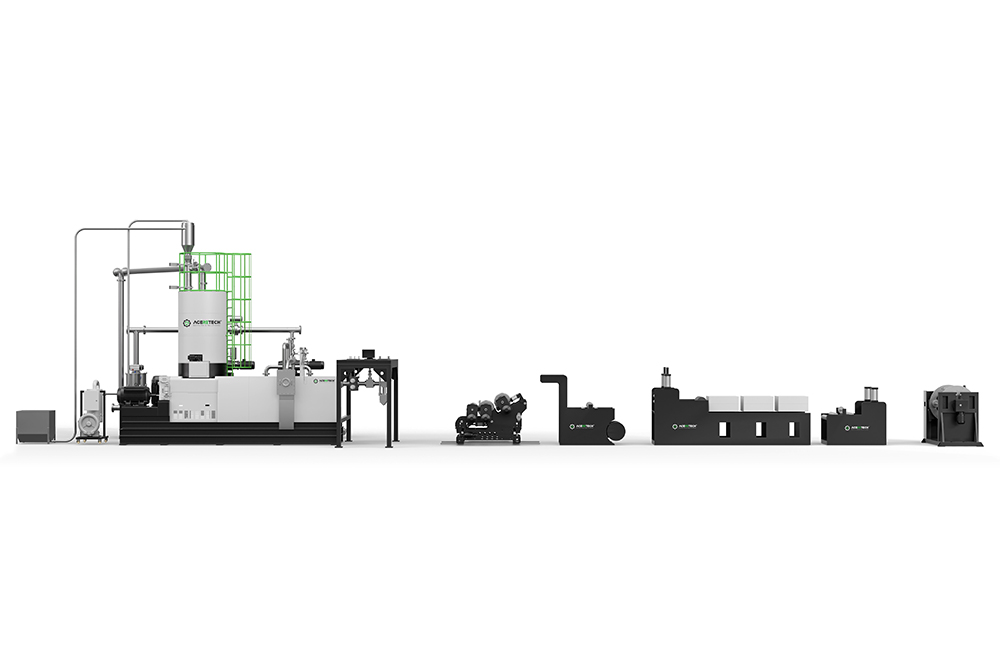

Статус разработки

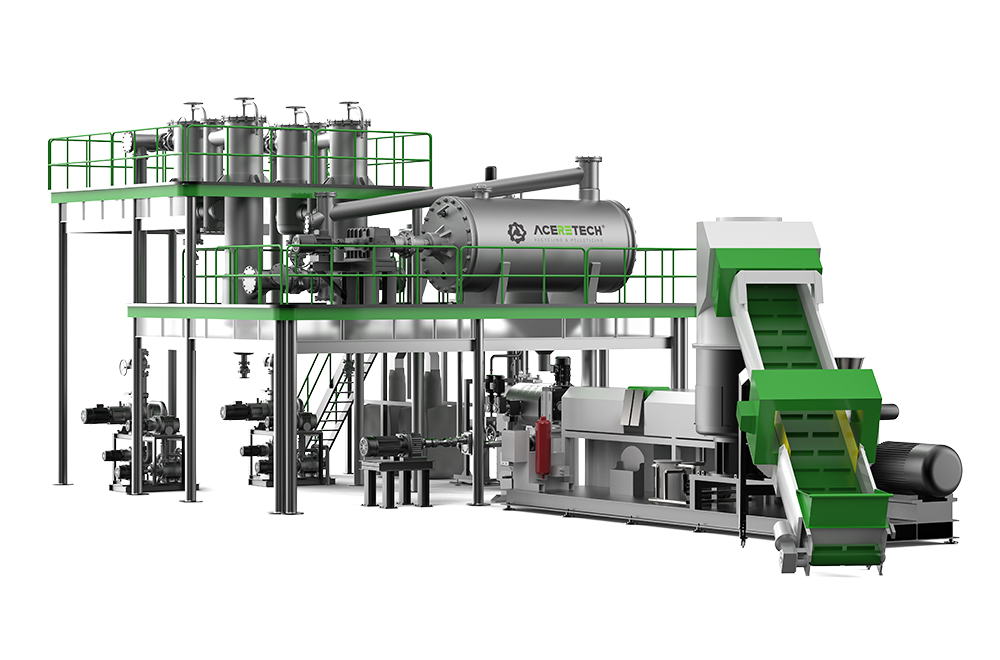

Перед лицом серьезных энергетических и экологических проблем Китай сформулировал среднесрочную и долгосрочную стратегию развития энергетических технологий и план развития до 2020 года, руководствуясь всеобъемлющей, скоординированной и устойчивой концепцией научного развития. Формулировка этой стратегии развития энергетики и окружающей среды также указывает направление развития технологии пластиковых грануляторов в Китае, и крайне важно изучить новый путь развития технологии пластиковых грануляторов. По сравнению с другими действующими звеньями промышленного и сельскохозяйственного производства, задачи энергосбережения и предотвращения загрязнения окружающей среды в процессе гранулирования пластика стоят особенно остро.

При изучении нового пути развития технологии пластиковых грануляторов необходимо всесторонне учитывать энергоэффективность, защиту окружающей среды и качество продукции, чтобы добиться всестороннего, скоординированного и устойчивого развития. Чтобы реализовать стратегию развития эффективного и экологически чистого пластикового гранулятора, мы должны сначала выбрать ресурсосберегающий путь развития и превратить один экстенсивный пластиковый гранулятор в комбинированный и интеллектуальный пластиковый гранулятор. Необходимо не только провести фундаментальную трансформацию процесса пластикового гранулятора, но и провести комплексную и многоуровневую энергосберегающую технологическую трансформацию, а также активно развивать технологию пластикового гранулятора, в которой используются возобновляемые источники энергии и промышленное отработанное тепло. На государственном уровне необходимо установить и улучшить всесторонние критерии оценки и отраслевые стандарты оборудования для гранулирования пластика, создать механизм макроконтроля и регулирования рынка, а также ускорить модернизацию технологии гранулирования пластика.

.jpg)

Ожидание рынка

Пластиковый гранулятор, используемый в нефтяной и нефтехимической промышленности, становится все более и более крупным, и из-за высокого спроса ситуация с ограниченным предложением и длительной доставкой становится все более и более заметной. Гранулятор относится к устройству, которое добавляет к смоле различные добавки в соответствии с различными целями и превращает исходный материал смолы в гранулированные продукты, пригодные для вторичной переработки после нагревания, смешивания и экструзионного формования. Пластиковый гранулятор широко используется в нефтяной и нефтехимической промышленности.

Отраслевые эксперты заявили, что из-за быстрого развития мировой нефтехимической промышленности спрос на пластиковые грануляторы быстро растет, пластиковые грануляторы становятся все более и более крупными, а требования пользователей к механической стабильности устройства, энергосбережению и снижению потребления также увеличиваются. Подойди выше. Основная причина сложности с поставкой грануляторов и увеличения сроков поставки связана с увеличением спроса.

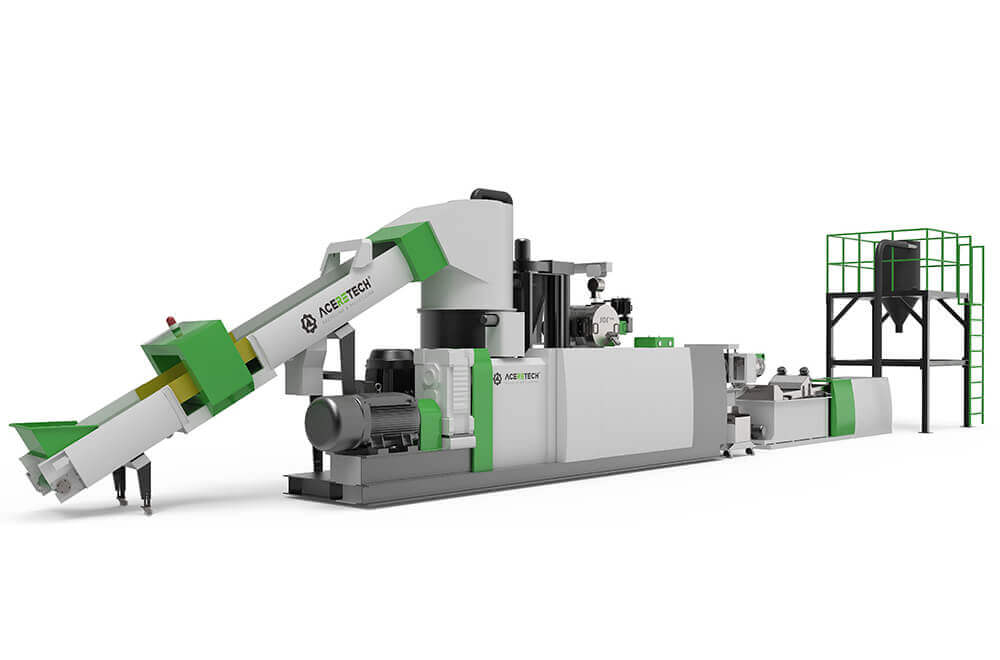

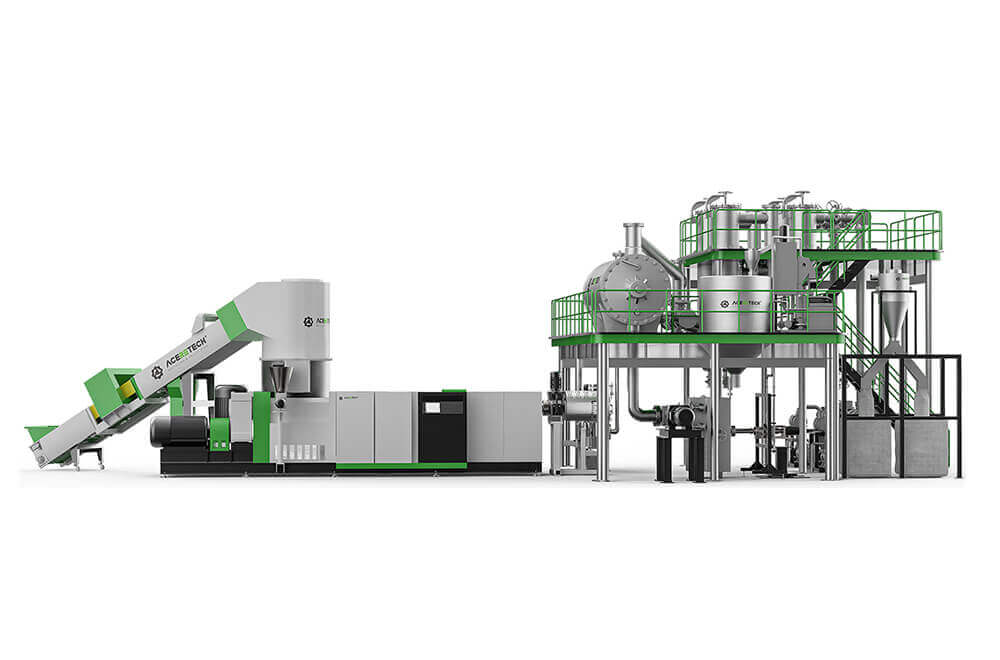

Функция пластикового гранулятора

Благодаря специальной конструкции шнека и различным конфигурациям он подходит для производства ПП, ПЭ, ПС, АБС, ПА, ПВХ, ПК, ПОМ, ЭВА, ЖКП, ПЭТ, ПММА и других материалов для регенерации пластика и смешивания цветов. Редуктор имеет конструкцию с высоким крутящим моментом, что обеспечивает бесшумную и плавную работу. Шнек и цилиндр специально закалены, что обеспечивает износостойкость, хорошие характеристики смешивания и высокую производительность. Конструкция вакуумного выхлопа или обычного выхлопного отверстия может выводить влагу и отработанный газ во время производственного процесса, так что материал может быть выгружен. Он более стабилен, а коллоидные частицы прочнее, что обеспечивает хорошее качество продукта.

Принцип производства пластикового гранулятора

Процесс высокотемпературного плавления, пластификации и экструзии используется для изменения физических свойств пластмасс для достижения пластификации и формования пластмасс.

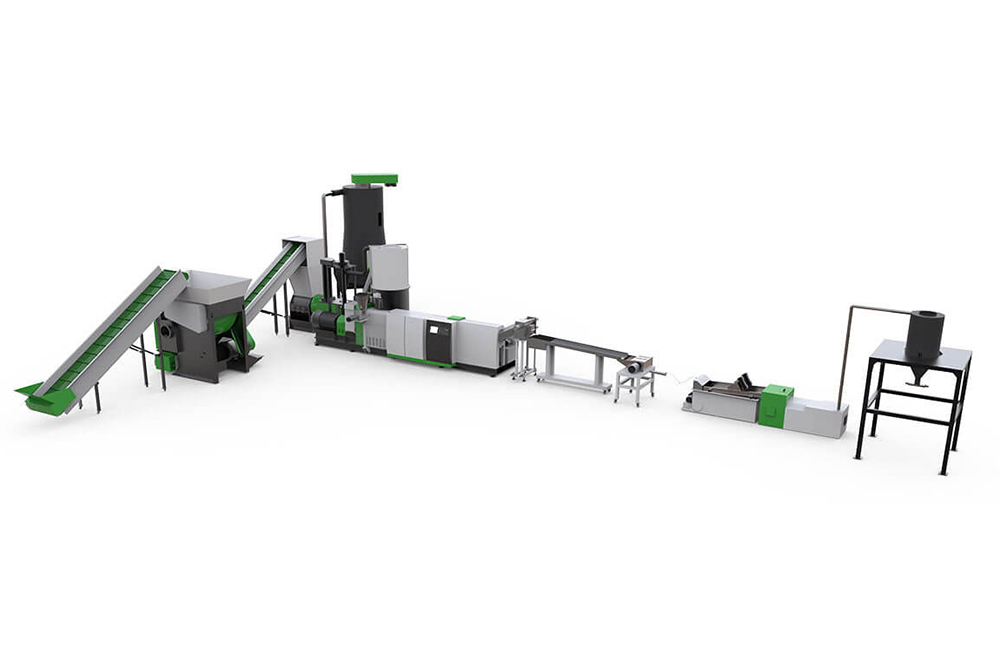

Использование пластикового гранулятора

Пластиковый гранулятор в основном используется для переработки отходов пластиковой пленки (промышленная упаковочная пленка, сельскохозяйственная пластиковая пленка, пленка для теплиц, пивные пакеты, сумки и т. д.), тканых мешков, сельскохозяйственных удобных пакетов, тазов, бочек, бутылок для напитков, мебели, предметов первой необходимости. и т. д., он подходит для большинства распространенных отходов пластмасс и является наиболее широко используемым, наиболее широко используемым и самым популярным оборудованием для переработки пластмасс в отрасли переработки отходов пластмасс.

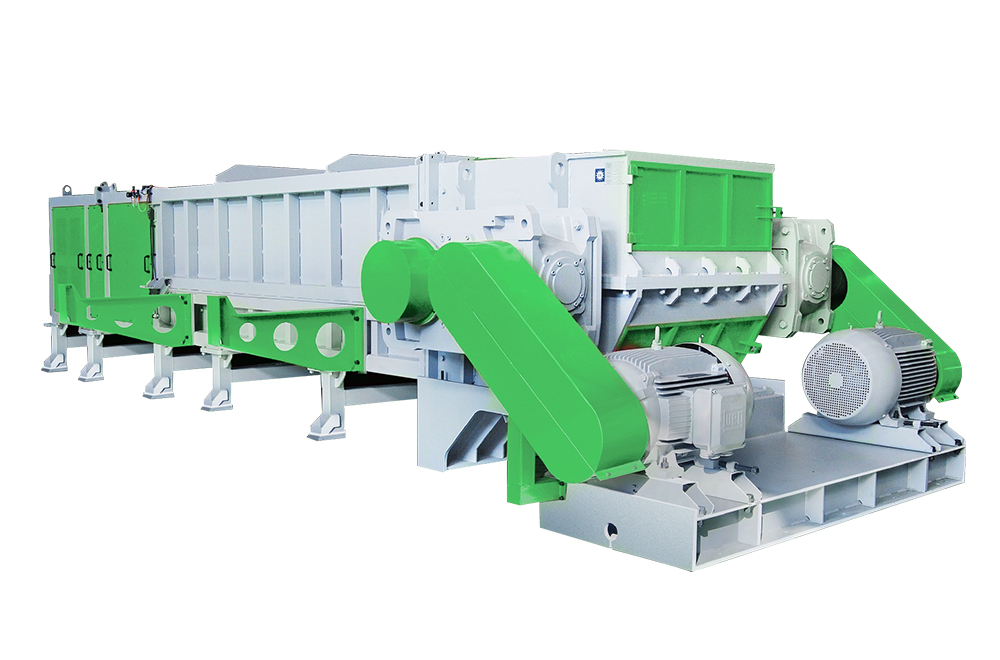

Технические характеристики

винт

Изменена форма винта и увеличен шаг резьбы между винтами. При нагреве пластик может полностью пластифицироваться и плавиться в бочке; принят тип переменного диаметра, что технически увеличивает относительный срок службы шнека; материал принимает Высокая прочность 38CrMoAlA улучшает производительность всей машины.

Бочка

Конструкция ствола изготовлена из стали 45 #, которая подвергается тонкой обработке, а затем закалке для придания высокой твердости и определенной износостойкости и коррозионной стойкости, а на подающем конце имеются щелевые отверстия определенного размера для облегчения подачи.

Система отопления

Система нагрева состоит из нагревательных колец, которые отдельно распределяются снаружи ствола для равномерного нагрева и пластификации материалов в стволе и управляются прибором на электрическом шкафу для автоматической регулировки изменения заданной температуры.

Охлаждающий вентилятор

Для достижения стабильности температуры в стволе в конструкцию добавлен охлаждающий вентилятор в нижней части ствола. Благодаря автоматическому контролю температуры он автоматически охлаждается, когда температура слишком высока, что повышает температурную стабильность ствола.

нос

Чтобы экструдированный пластик не обладал недостаточной текучестью из-за снижения температуры, он будет препятствовать экструзии. В частности, снаружи головки машины добавлено нагревательное кольцо с определенной мощностью для обеспечения нормального и полноты разряда. А выпускное отверстие, установленное на головке машины, имеет параллельные 15 отверстий, что увеличивает объем разгрузки и увеличивает скорость производства. Конструкция головки представляет собой параллельную головку экструдера, а резьба соединена с цилиндром, что позволяет сэкономить время и усилия при замене пластины экрана.

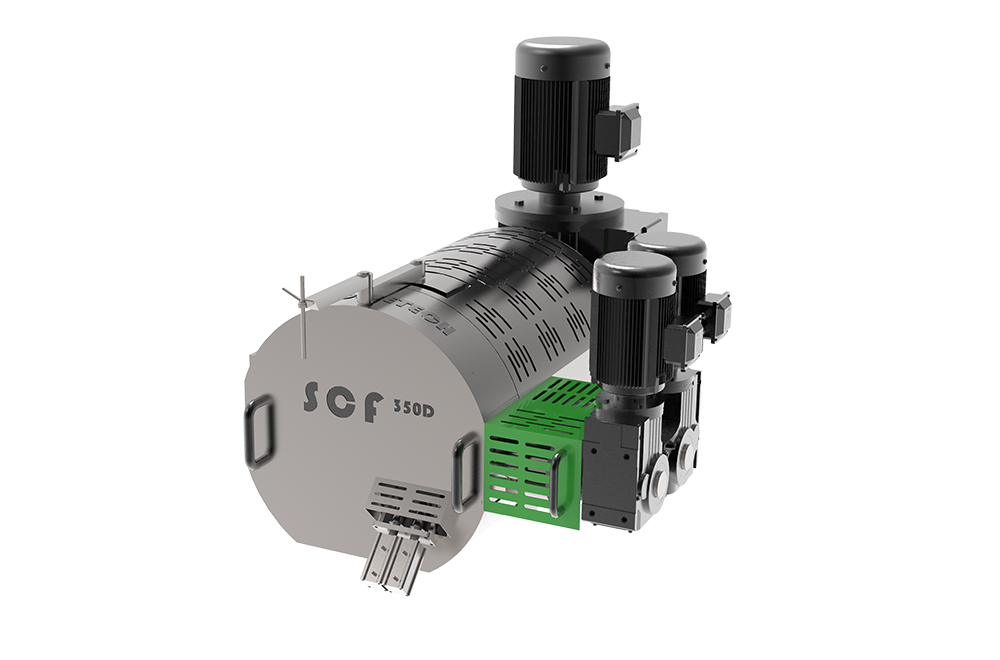

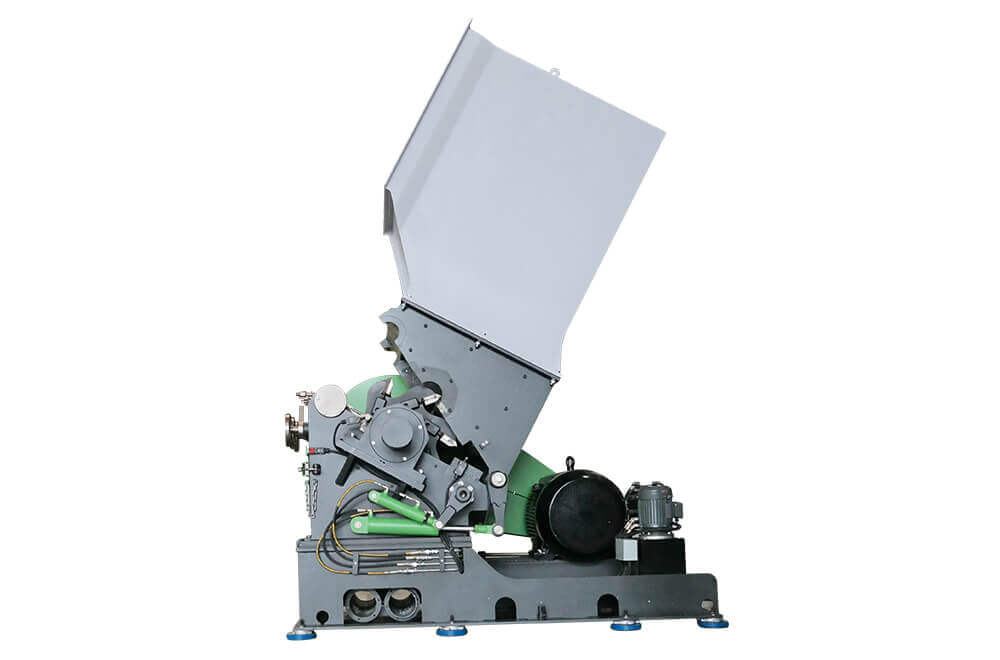

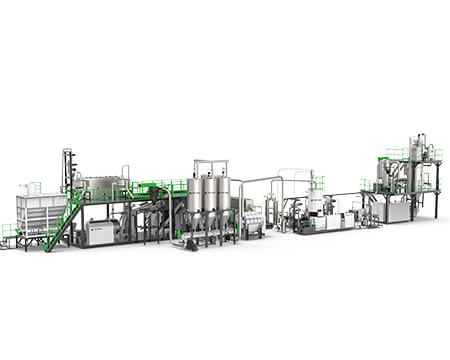

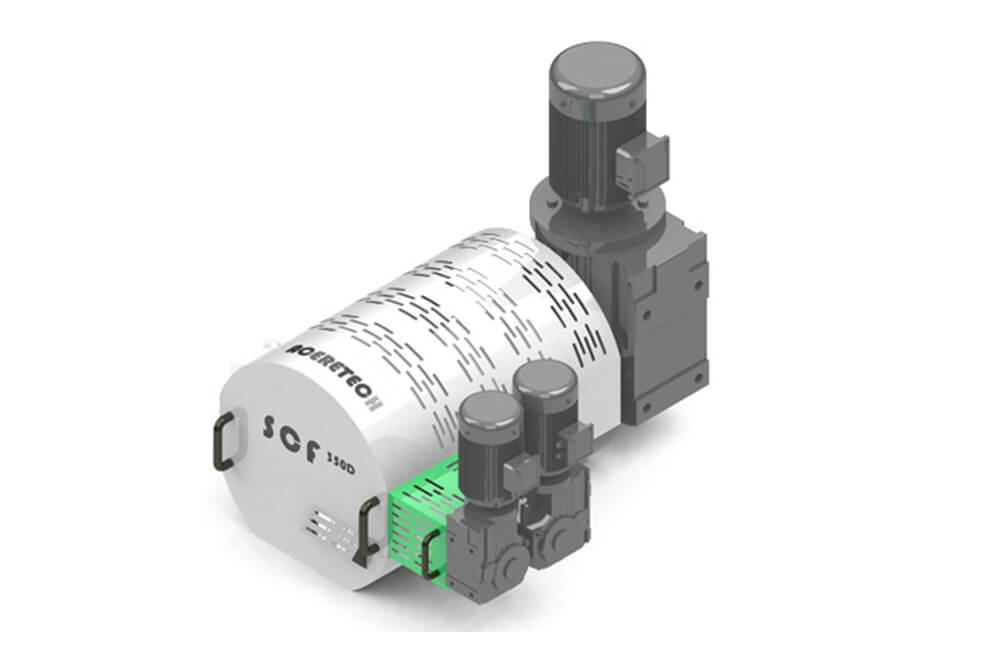

Система гранулирования

После охлаждения в системе охлаждения полоски поступают в гранулятор, где прокатываются и разрезаются на гранулы, удобные для упаковки. На гранулятор установлено вращающееся подающее колесо, которое приводится в действие двигателем для автоматической подачи материала в корпус машины, а вращающееся лезвие внутри корпуса машины разрезает его.

.jpg)

Внедрение метода игры в кости

Методы грануляции гранулятора в основном включают: грануляцию с водяным кольцом, подводную грануляцию, полосовую грануляцию.

Руководство по выбору пеллет

Как гранулятор должен выбрать метод гранулирования при гранулировании?

1. Характеристики материала: при выборе необходимо учитывать, является ли материал порошком или расплавленной жидкостью, можно ли перекачивать и распылять материал в виде суспензии и аудиопасты, является ли материал термочувствительным и т. д.

2. Требования к производственной мощности: если требуемая производственная мощность велика, существует множество методов, которые невозможно применить.

3. Требования к размеру частиц и гранулометрическому составу агломератов: некоторые методы, такие как грануляция с распылительной сушкой, позволяют получать только очень мелкие частицы, а метод порошковой агломерации позволяет получать только более мелкие частицы, в то время как другие методы, такие как прессование, можно получить большие комки.

4. Форма гранул: прокатка, грануляция с перемешиванием и грануляция распылением позволяют получить приблизительно сферические частицы; дробеструйная обработка, охлаждение и грануляция с отверждением позволяют получить полностью сферические частицы; экструзионная грануляция может производить цилиндрические частицы. Следует оценить возможное влияние частиц разной формы на последующую работу.

5. Прочность при агломерации. Механическая прочность частиц, полученных агломерацией порошка и дробеструйной обработкой, слабая. Если требуются высокопрочные частицы, то для их упрочнения требуются методы прессования или спекания и обжига, а для экструзионного формования следует выбирать высокопрочные связующие.

6. Пористость и плотность гранул: Пористость и плотность тесно связаны с прочностью. Некоторые процессы экструзионной грануляции могут лучше контролировать пористость и плотность для удовлетворения определенных потребностей применения.

7. Влажный и сухой методы. Влажная грануляция требует дорогостоящих растворителей, а сушка после приема лекарства может привести к потере растворителя. Некоторые материалы могут быть чувствительны к растворителям и не подходить для мокрых методов, а некоторые материалы могут быть тяжелыми во время сушки. Кристаллы бывают разной формы, мокрый метод использовать нельзя; сухая грануляция - это простой в производстве порошок, который не подходит для работы с токсичными химическими веществами и другими опасными материалами.

8. Ограничение пространства: например, метод экструзии может обеспечить более высокую производительность с меньшим устройством, в то время как другие методы, такие как дробеструйная обработка, требуют более высокого вертикального пространства для установки башенного оборудования.

При выборе можно сначала выбрать по крайней мере два разных метода грануляции, а затем провести дальнейшее уточнение с помощью экспериментов. Затем оцените надежность и гибкость оборудования, простоту изготовления и обслуживания, и сделайте окончательный выбор по принципу минимума совокупных затрат при требуемой производительности.

Вопросы, требующие внимания в рабочем процессе гранулятора

1. Обратите внимание на изменение температуры фюзеляжа в любое время. Когда вы касаетесь щепки чистыми руками и не касаетесь руками, она должна сразу же нагреться. Это нормально, пока щепка не липнет к руке.

2. Когда опорная часть редуктора обжигает руки или сопровождается шумом, его следует вовремя остановить и отремонтировать, а также добавить дозаправку.

3. Когда части подшипника на обоих концах камеры подшипника главного двигателя горячие или шумные, остановите машину для обслуживания.

4. Обратите внимание, чтобы узнать правила эксплуатации машины, такие как: температура машины, скорость скорости, и с этим можно справиться вовремя в зависимости от ситуации.

5. Когда фюзеляж нестабилен, вы должны обратить внимание на то, чтобы проверить, не слишком ли мал зазор между муфтами, и вовремя отрегулировать его.

Общие неисправности и решения гранулятора

1. Главный двигатель вращается, но винт не вращается

Причина: Клиновой ремень трансмиссии ослаблен, изношен и проскальзывает; ключ безопасности ослаблен или отсоединен.

Метод лечения: отрегулируйте межосевое расстояние клинового ремня, затяните ремень или замените новый клиновой ремень; проверьте ключ безопасности, проанализируйте причину поломки и замените ключ безопасности.

2. Хост не вращается или останавливается мгновенно

Причина: Не подключено питание главного двигателя; время нагрева недостаточно или один из нагревателей не работает, что приводит к чрезмерному крутящему моменту и перегрузке двигателя.

Метод лечения: проверьте, подключена ли основная цепь, и включите блок питания; проверьте отображение температуры каждого сегмента, подтвердите время предварительного нагрева, проверьте, не поврежден ли каждый нагреватель или не имеет ли плохой контакт, и устраните его.

3. Шнек работает нормально, но нет материала.

Причины: подача в бункер прерывистая; загрузочное отверстие заблокировано посторонними предметами или «мостиками»; металлические твердые предметы попадают в канавку винта, блокируя канавку винта, и материал не может нормально подаваться;

Метод обработки: увеличьте количество кормления, чтобы сделать шнековое питание непрерывным и стабильным; остановите машину, чтобы удалить посторонние предметы из порта подачи, чтобы устранить явление «забивания»; если подтверждено, что металлическое инородное тело попало в канавку винта, следует немедленно остановить винт, чтобы удалить металлическое инородное тело.

4. Выхлопное отверстие

Причина: Сырье недостаточно чистое с примесями; скорость подачи слишком высока, что делает экструзию шнека нестабильной; температуры пластификации недостаточно, чтобы вызвать проблему экструзии шнека.

Метод обработки: очистите сырье перед подачей или замените сетчатый фильтр; уменьшите количество подачи, чтобы пластифицирующий стабильный шнек можно было плавно выдавливать; увеличьте температуру пластификации (температура не должна быть слишком высокой, чтобы предотвратить подгорание пластика и повлиять на качество продукции).

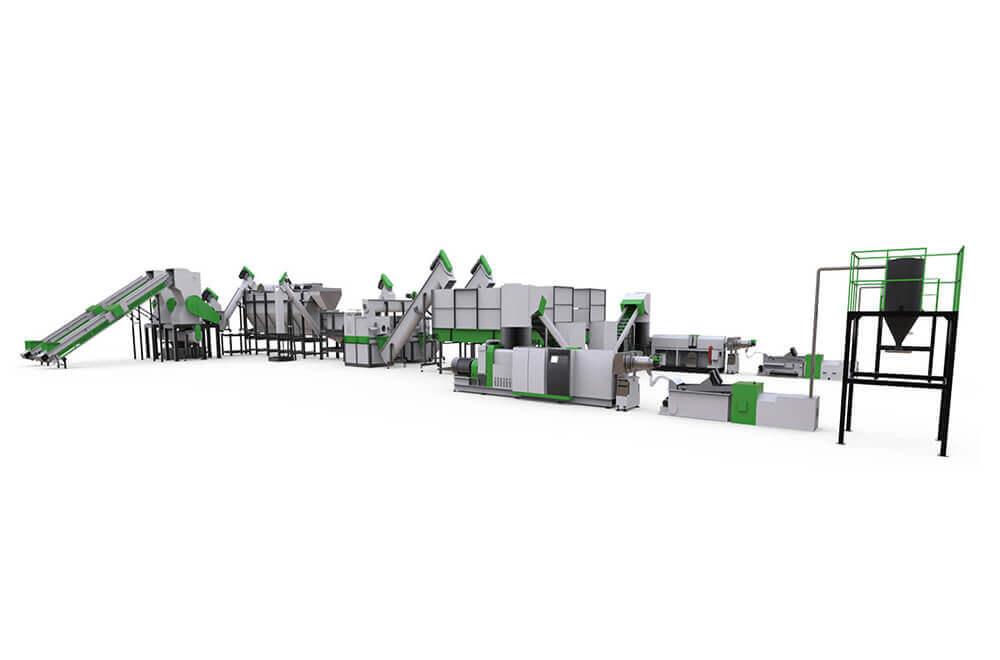

Примечания к покупке

1. Коробка редуктор лучше, шестерни внутри должны быть термообработаны, а подшипники регулируемые.

2. Коробка передач, винт, ствол, носовая часть и изнашиваемые детали должны быть обработаны прочно, а срок службы гарантирован более 1 года.

3. Основные компоненты изготовлены из стандартных материалов.

4. Редуктор и двигатель следует приобретать у профессиональных производителей и собирать самостоятельно.

5. Должен быть рабочий шкаф распределения электроэнергии.

6. Самое главное для оборудования, чтобы шнек и ствол были хорошего качества.

7. Нагрев должен быть сегментным, причем сегментарный нагрев должен быть равномерным и управляемым.

8. Высокая эффективность и энергосбережение.

9. Отношение длины к диаметру машины не может превышать 20 (подходит 16:1-20:1, т. е. длина шнека в 16-20 раз больше диаметра шнека).

10. Модель не должна быть меньше 100, чем больше выход, тем выше выход.

11. Должен быть двойной выхлоп.

12. Мощность нагрева фланца гранулятора (фильерная головка) очень важна и должна быть рассчитана на 2,5 Вт на квадратный сантиметр (площадь поперечного сечения).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Контакты

Контакты