¿Qué es la máquina de granulación de plástico?

2022-10-31

Artículo Párrafo

Ⅰ Resumen

Ⅱ Estado de desarrollo

Ⅲ Perspectiva de mercado

Ⅳ La función del granulador de plástico

Ⅴ El principio de producción del granulador de plástico.

Ⅵ Características técnicas

Ⅶ Introducción del método de corte en cubitos

Ⅷ Guía de selección de pellets

Ⅸ Cuestiones que requieren atención en el proceso de trabajo del granulador

Ⅹ Fallas comunes y soluciones del granulador

Ⅺ Precauciones de compra

Visión general

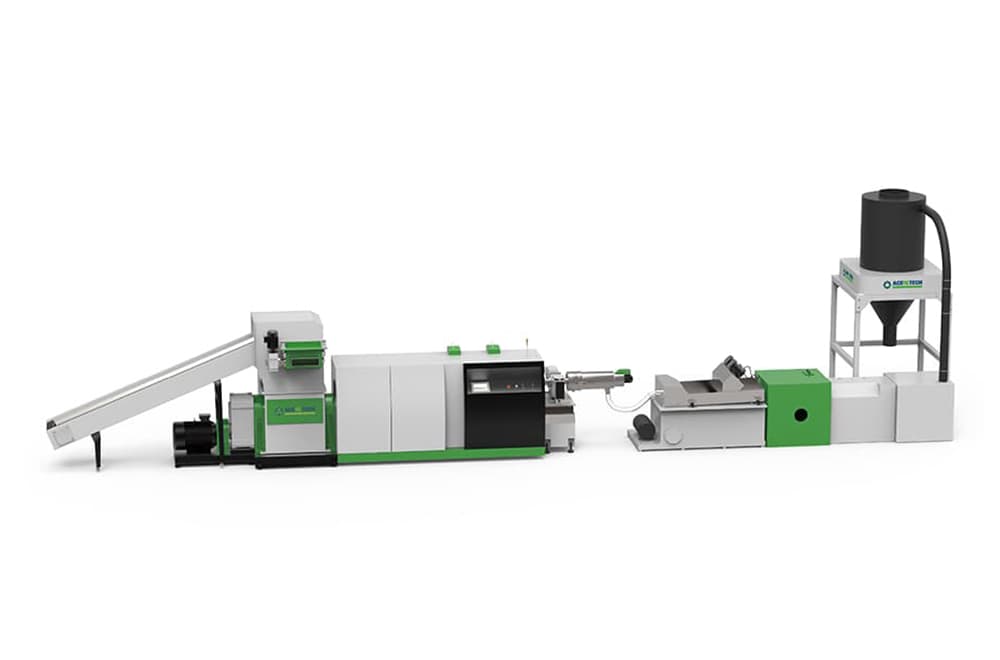

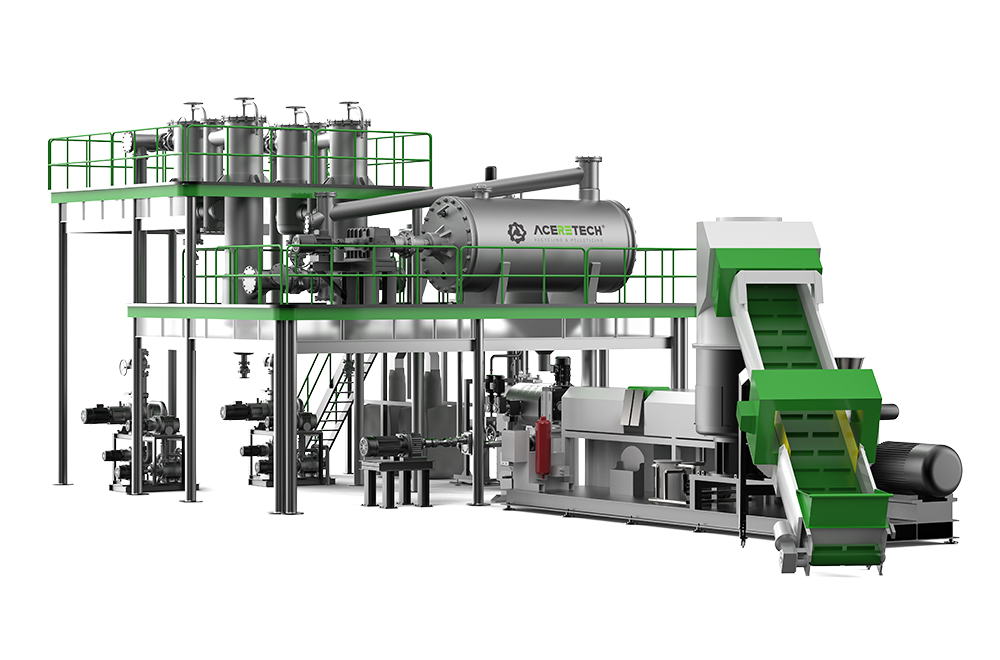

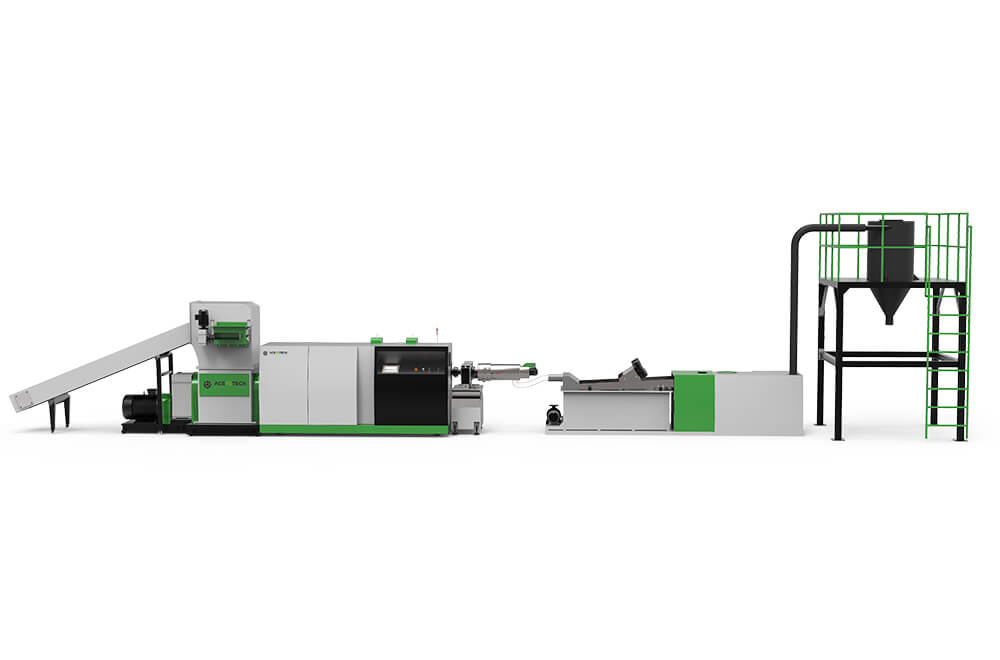

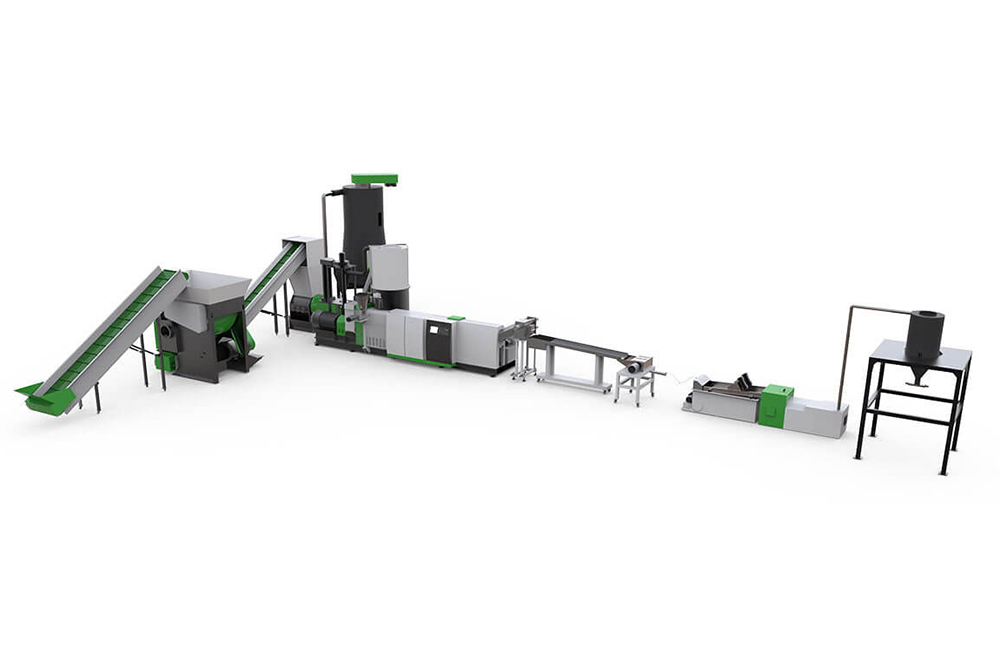

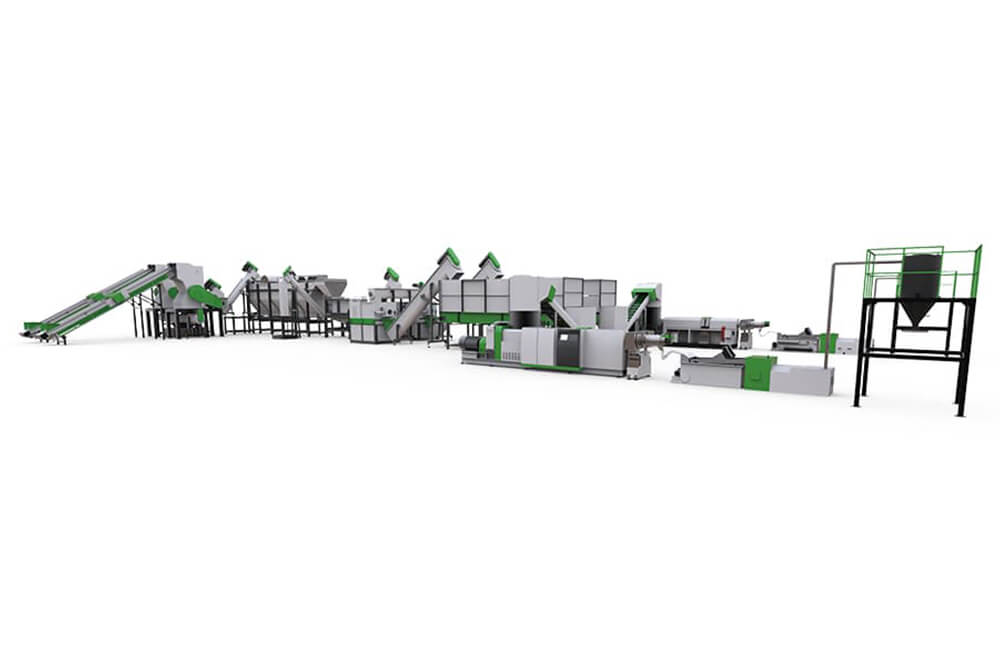

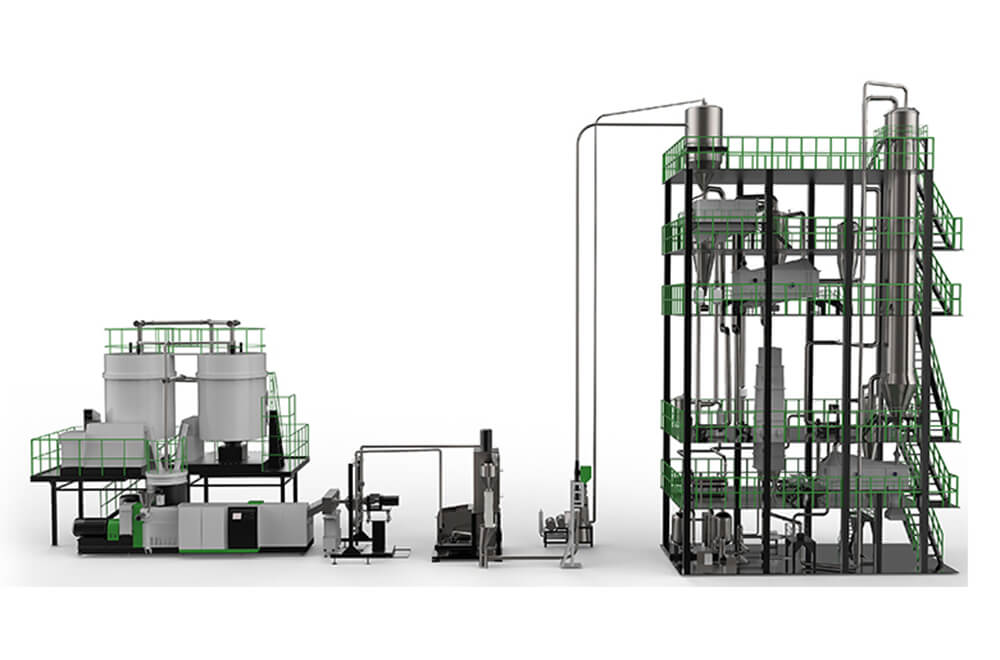

Un granulador es una máquina de moldeo que puede convertir materiales en formas específicas. Puede ser ampliamente utilizado en productos químicos, petroquímicos, farmacéuticos, alimentos, materiales de construcción, minería y metalurgia, protección del medio ambiente, impresión y teñido, cerámica, caucho, plásticos y otros campos. El ahorro de energía del granulador se puede dividir en dos partes: una es la parte de potencia y la otra es la parte de calentamiento. La potencia requerida por el granulador es proporcional al volumen de extrusión y exponencialmente relacionada con el tamaño de la pantalla del filtro. Los sistemas de granulación en frío se granulan a partir del polímero solidificado al final del proceso, mientras que los sistemas de granulación con cara de matriz caliente se granulan a medida que el polímero fundido emerge de la matriz, y los gránulos se granulan corriente abajo. enfriarse.

.jpg)

Estado del desarrollo

Ante los severos desafíos energéticos y ambientales, China ha formulado una estrategia de desarrollo de tecnología energética a mediano y largo plazo y un plan de desarrollo para 2020 con un concepto de desarrollo científico integral, coordinado y sostenible como su ideología rectora. La formulación de esta estrategia de desarrollo energético y ambiental también señala la dirección para el desarrollo de la tecnología de granuladores de plástico de China, y es imperativo explorar un nuevo camino de desarrollo para la tecnología de granuladores de plástico. En comparación con otros eslabones operativos en la producción industrial y agrícola, las tareas de ahorro de energía y prevención de la contaminación en el proceso de granulación de plástico son particularmente urgentes.

Al explorar el nuevo camino de desarrollo de la tecnología de granuladores de plástico, la eficiencia energética, la protección del medio ambiente y la calidad del producto deben considerarse de manera integral para lograr un desarrollo integral, coordinado y sostenible. Para implementar la estrategia de desarrollo de un granulador de plástico ecológico y eficiente, primero debemos tomar un camino de desarrollo que ahorre recursos y cambiar un único granulador de plástico extenso en un granulador de plástico combinado e inteligente. No solo es necesario llevar a cabo una transformación fundamental del proceso de granulador de plástico, sino también llevar a cabo una transformación tecnológica de ahorro de energía integral y de múltiples niveles, y desarrollar vigorosamente la tecnología de granulador de plástico que aplica energía renovable y calor residual industrial. Desde el nivel gubernamental, es necesario establecer y mejorar los criterios integrales de evaluación y los estándares de la industria de los equipos de granuladores de plástico, establecer un mecanismo de macrocontrol y ajuste del mercado, y acelerar la actualización de la tecnología de granuladores de plástico.

.jpg)

Expectativa del mercado

El granulador de plástico utilizado en la industria petroquímica y del petróleo se está volviendo cada vez más grande y, debido a la fuerte demanda, la situación de suministro limitado y entrega prolongada se está volviendo cada vez más prominente. El granulador se refiere a una unidad que agrega diferentes aditivos a la resina de acuerdo con diferentes propósitos y convierte la materia prima de la resina en productos granulares adecuados para el procesamiento secundario después del calentamiento, la mezcla y el moldeo por extrusión. El granulador de plástico es ampliamente utilizado en la industria petroquímica y del petróleo.

Los expertos de la industria dijeron que debido al rápido desarrollo de la industria petroquímica mundial, la demanda de granuladores de plástico ha aumentado rápidamente, los granuladores de plástico son cada vez más grandes y los requisitos de los usuarios para la estabilidad mecánica de la unidad y el ahorro de energía y la reducción del consumo. también están aumentando. Ven más alto. La razón principal de la dificultad en el suministro de granuladores y el tiempo de entrega prolongado se debe al aumento de la demanda.

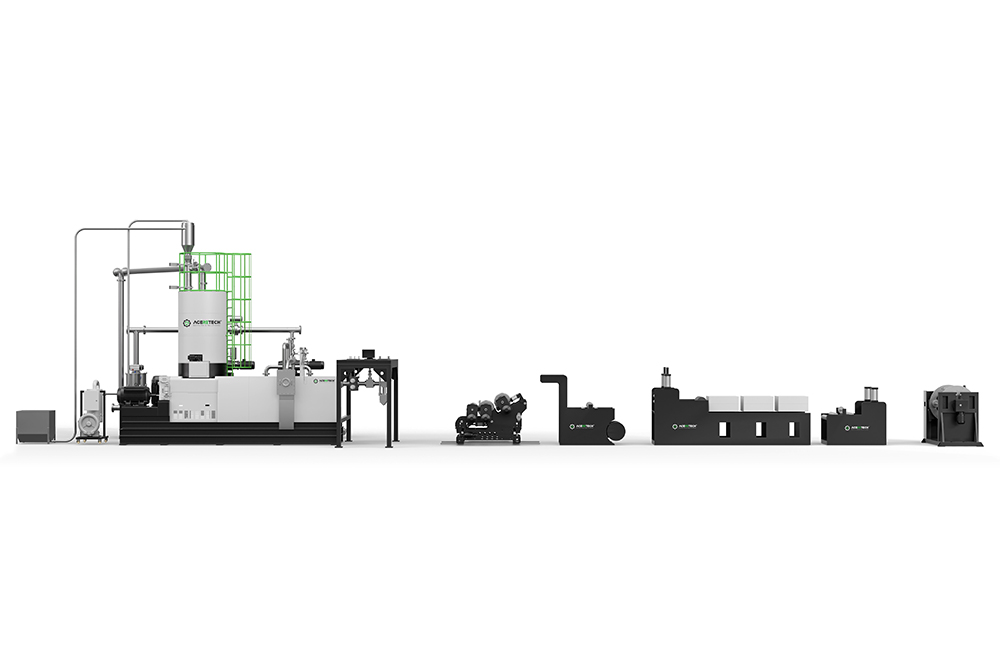

Función de granulador de plástico

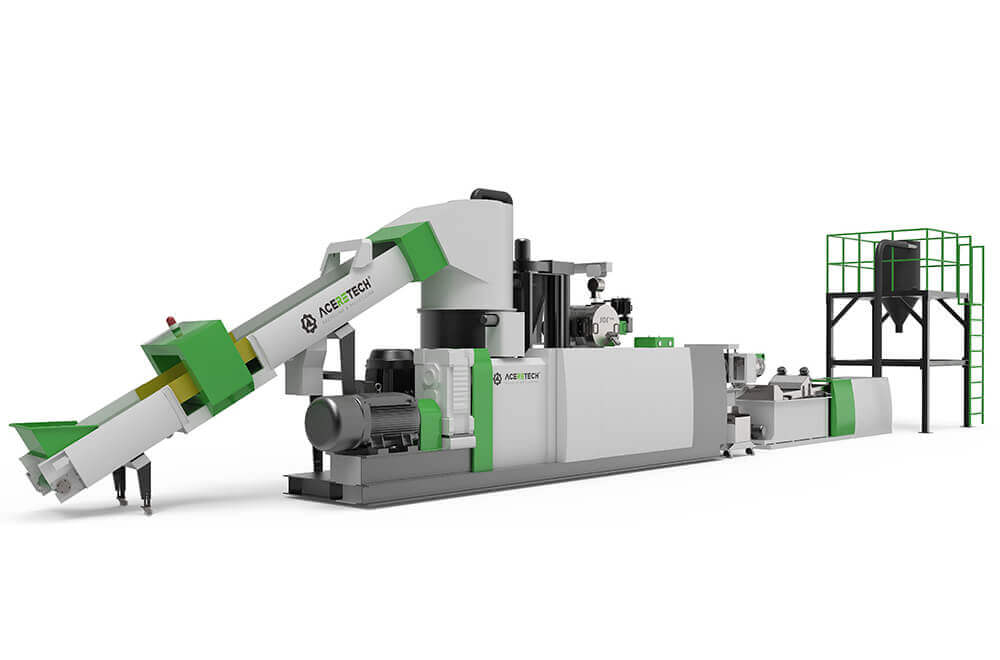

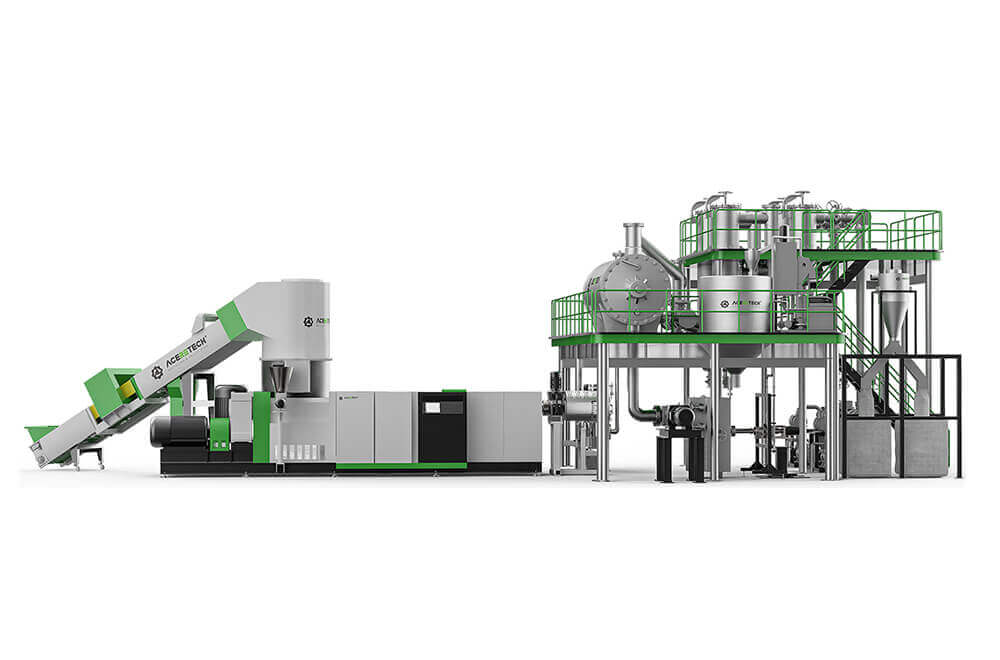

Con un diseño de tornillo especial y diferentes configuraciones, es adecuado para la producción de PP, PE, PS, ABS, PA, PVC, PC, POM, EVA, LCP, PET, PMMA y otros plásticos granulados de regeneración y mezcla de colores. La caja de reducción adopta el diseño de alto par, que realiza el rendimiento de un funcionamiento suave y silencioso. El tornillo y el barril están especialmente endurecidos, lo que tiene las características de resistencia al desgaste, buen rendimiento de mezcla y alto rendimiento. El diseño del escape de vacío o el puerto de escape ordinario puede descargar humedad y gases residuales durante el proceso de producción, de modo que el material pueda descargarse. Es más estable y las partículas coloidales son más fuertes, lo que garantiza la buena calidad del producto.

Principio de producción de granulador de plástico.

El proceso de fusión, plastificación y extrusión a alta temperatura se utiliza para cambiar las propiedades físicas de los plásticos para lograr la plastificación y el moldeado de plásticos.

Uso de granulador de plástico

El granulador de plástico se utiliza principalmente para procesar películas plásticas de desecho (películas de embalaje industrial, películas plásticas agrícolas, películas de invernadero, bolsas de cerveza, bolsos de mano, etc.), bolsas tejidas, bolsas de conveniencia agrícolas, lavabos, barriles, botellas de bebidas, muebles, artículos de primera necesidad. , etc., es adecuado para los residuos plásticos más comunes y es la maquinaria de procesamiento de reciclaje de plástico más utilizada, más utilizada y más popular en la industria del reciclaje de residuos plásticos.

Características técnicas

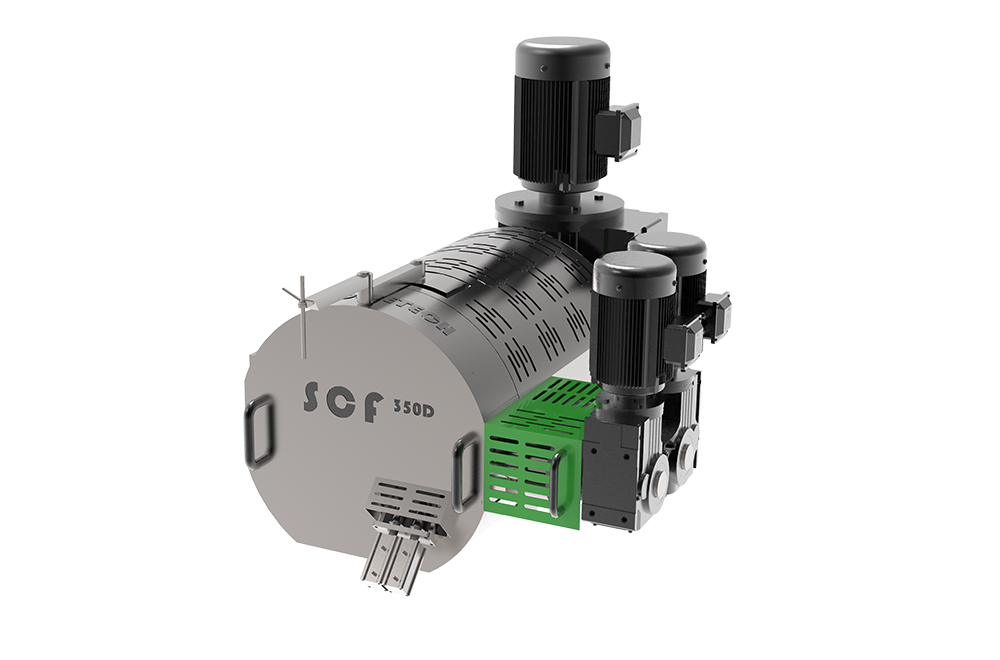

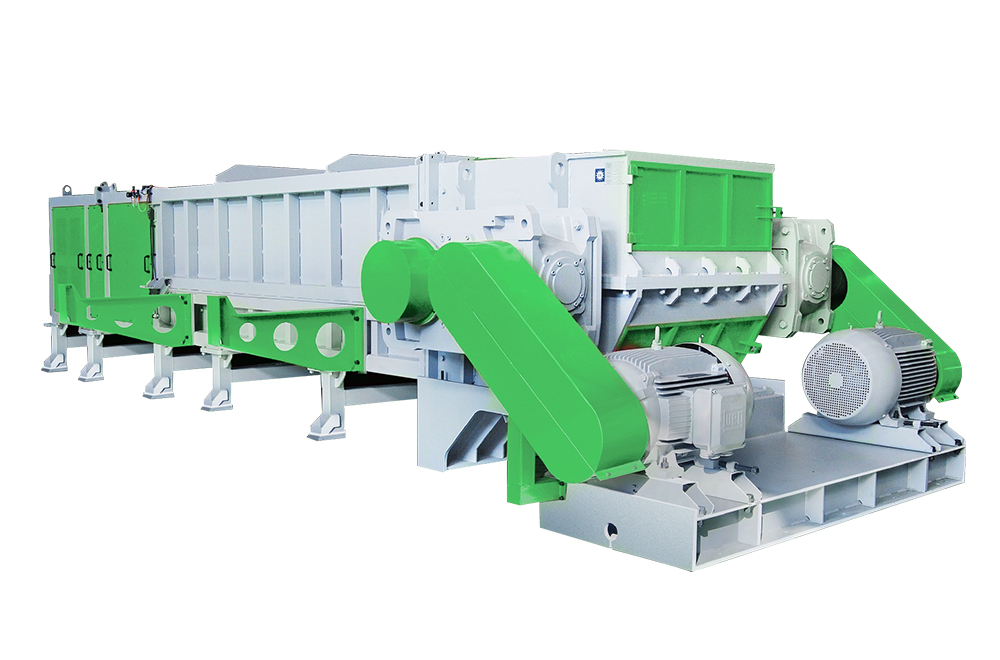

tornillo

Se ha cambiado el diseño de la forma del tornillo y se ha aumentado el espacio de rosca entre los tornillos. Al calentar, el plástico puede plastificarse completamente y fundirse en el barril; se adopta el tipo de diámetro variable, que técnicamente aumenta la vida útil relativa del tornillo; el material adopta 38CrMoAlA de alta resistencia que mejora el rendimiento de toda la máquina.

Barril

El diseño del barril está hecho de acero 45#, que se procesa finamente y luego se templa para tener una alta dureza y cierta resistencia al desgaste y la corrosión, y hay un cierto tamaño de orificios ranurados en el extremo de alimentación para facilitar la alimentación.

Sistema de calefacción

El sistema de calefacción está compuesto por anillos de calefacción, que se distribuyen por separado fuera del barril para calentar y plastificar uniformemente los materiales en el barril, y son controlados por el instrumento en el gabinete eléctrico para ajustar automáticamente el cambio de la temperatura establecida.

Ventilador

Para lograr la estabilidad de la temperatura en el barril, se agrega un ventilador de enfriamiento en la parte inferior del barril en el diseño. A través del control automático de temperatura, se enfriará automáticamente cuando la temperatura sea demasiado alta, lo que aumenta la estabilidad de la temperatura del barril.

nariz

Para evitar que el plástico extruido tenga una fluidez insuficiente debido a la reducción de la temperatura, dificultará la extrusión. Específicamente, se agrega un anillo de calentamiento con cierta potencia fuera del cabezal de la máquina para garantizar la normalidad y plenitud de la descarga. Y el conjunto de orificios de descarga en el cabezal de la máquina es del tipo de 15 orificios paralelos, lo que aumenta el volumen de descarga y aumenta la velocidad de producción. La estructura del cabezal es un cabezal extrusor paralelo y la rosca está conectada con el cilindro, lo que puede ahorrar tiempo y esfuerzo al reemplazar la placa de la pantalla.

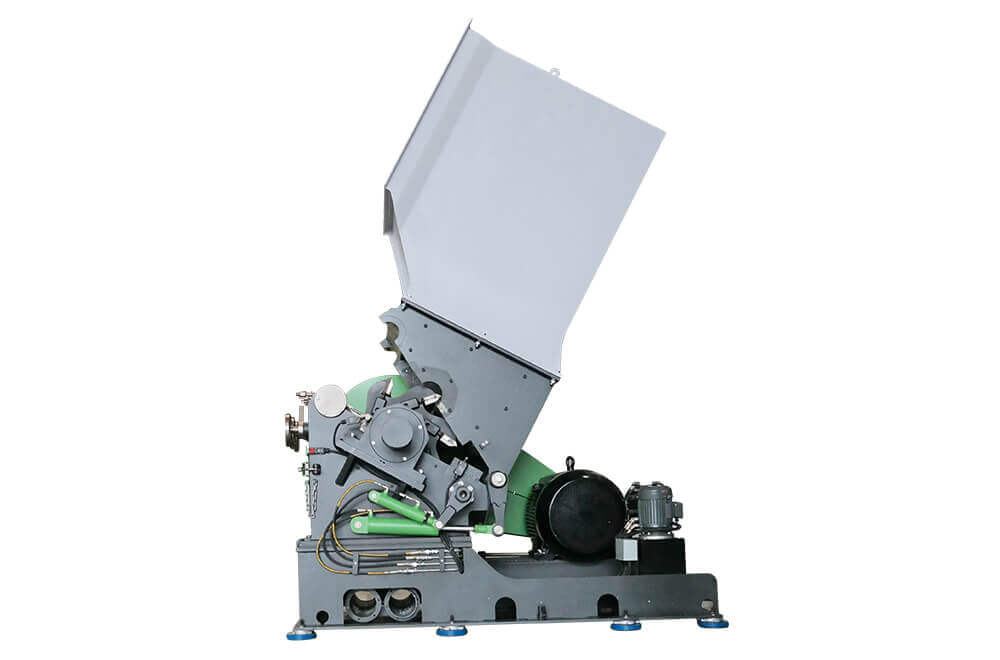

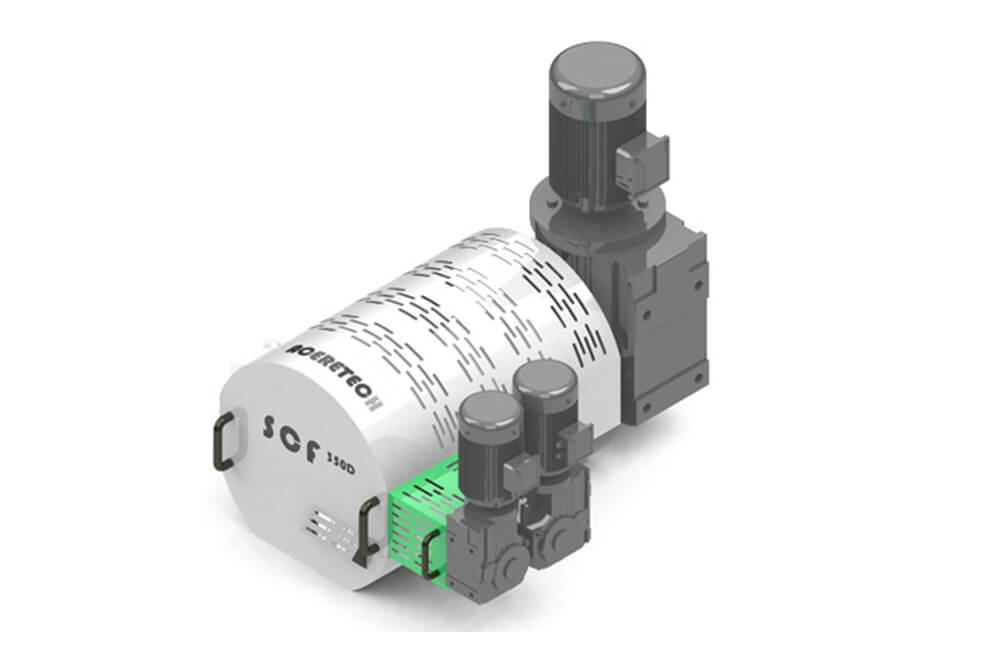

Sistema de peletización

Después de ser enfriadas por el sistema de enfriamiento, las tiras ingresan al peletizador para ser enrolladas y cortadas en gránulos, que son convenientes para el empaque. Se coloca una rueda de alimentación rodante en la peletizadora, que es impulsada por el motor para transportar automáticamente el material al cuerpo de la máquina, y la cuchilla rodante dentro del cuerpo de la máquina lo corta.

.jpg)

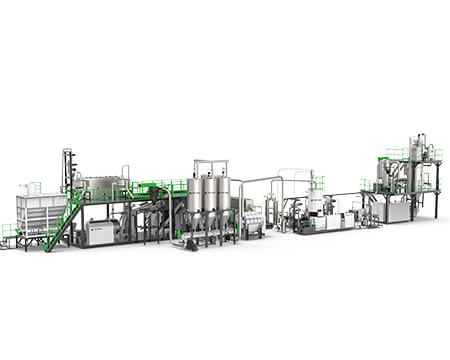

Introducción del método de corte en cubitos.

Los métodos de granulación del granulador incluyen principalmente: granulación de anillo de agua, granulación bajo el agua, granulación de tiras

Guía de selección de pellets

¿Cómo debe elegir el granulador el método de granulación al granular?

1. Características del material: si el material es polvo o líquido fundido, si el material de lodo y pasta de audio se puede bombear y atomizar, si el material es térmicamente sensible, etc., debe tenerse en cuenta al seleccionarlo.

2. Requisitos para la capacidad de producción: si la capacidad de producción requerida es grande, hay muchos métodos que no se pueden aplicar.

3. Requisitos para el tamaño de partícula y la distribución del tamaño de partícula de los aglomerados: algunos métodos, como la granulación por secado por aspersión, solo pueden obtener partículas muy finas, y el método de aglomeración en polvo solo puede obtener partículas más pequeñas, mientras que otros métodos, como el prensado, puede obtener grandes matas.

4. La forma de los gránulos: la granulación rodante, agitada y la granulación por pulverización pueden obtener partículas aproximadamente esféricas; La granulación por granallado, enfriamiento y solidificación puede obtener partículas completamente esféricas; la granulación por extrusión puede producir partículas cilíndricas. Se debe estimar el posible impacto de partículas de diferentes formas en el trabajo posterior.

5. Fuerza de aglomeración: La fuerza mecánica de las partículas obtenidas por aglomeración de polvo y granallado es débil. Si se requieren partículas de alta resistencia, se requieren métodos de prensado o sinterización y tostado para fortalecerlas, y se deben seleccionar aglutinantes de alta resistencia para el moldeo por extrusión.

6. Porosidad y densidad de los gránulos: La porosidad y la densidad están estrechamente relacionadas con la resistencia. Algunos procesos de granulación por extrusión pueden controlar mejor la porosidad y la densidad para satisfacer ciertas necesidades de aplicación.

7. Métodos húmedos y secos: la granulación húmeda requiere solventes costosos y el secado después de tomar el medicamento puede provocar la pérdida de solventes. Algunos materiales pueden ser sensibles a los solventes y no ser adecuados para métodos húmedos, y algunos materiales pueden resultar pesados durante el secado. Los cristales tienen diferentes formas y no se puede usar el método húmedo; la granulación en seco es un polvo fácil de producir, que no es adecuado para manipular productos químicos tóxicos y otros materiales peligrosos.

8. Limitación de espacio: Por ejemplo, el método de extrusión puede obtener una mayor capacidad de producción con un dispositivo más pequeño, mientras que otros métodos, como el granallado, requieren un espacio vertical mayor para instalar equipos de torre.

En la selección, se pueden seleccionar inicialmente al menos dos métodos de granulación diferentes, y luego se puede realizar una consideración refinada adicional a través de experimentos. Luego considere si la confiabilidad y flexibilidad del equipo son fáciles de fabricar y mantener, y tome la decisión final bajo el principio del costo total mínimo bajo la producción requerida.

Cuestiones que requieren atención en el proceso de trabajo del granulador

1. Preste atención al cambio de temperatura del fuselaje en cualquier momento. Cuando toque la astilla con las manos limpias y no se toque las manos, debería calentarse inmediatamente. Es normal hasta que la astilla se pegue a la mano.

2. Cuando la parte del cojinete del reductor queme las manos o se acompañe de ruido, debe detenerse y repararse a tiempo, y se debe agregar el reabastecimiento de combustible.

3. Cuando las piezas de los cojinetes en ambos extremos de la cámara de cojinetes del motor principal estén calientes o hagan ruido, detenga la máquina para realizar el mantenimiento.

4. Preste atención para conocer las reglas de funcionamiento de la máquina, tales como: la temperatura de la máquina, la velocidad de la velocidad y se puede tratar a tiempo según la situación.

5. Cuando el fuselaje es inestable, debe prestar atención para verificar si el espacio entre los acoplamientos es demasiado estrecho y ajustarlo a tiempo.

Fallas comunes y soluciones de granulador.

1. El motor principal gira, pero el tornillo no gira

Motivo: La correa trapezoidal de la transmisión está floja, desgastada y deslizada; la llave de seguridad está suelta o desconectada.

Método de tratamiento: ajuste la distancia central de la correa trapezoidal, apriete la correa o reemplace la correa trapezoidal nueva; comprobar la llave de seguridad, analizar la causa de la rotura y sustituir la llave de seguridad.

2. El anfitrión no gira o se detiene instantáneamente

Motivo: La fuente de alimentación del motor principal no está conectada; el tiempo de calentamiento es insuficiente o uno de los calentadores no funciona, lo que genera un par excesivo y sobrecarga el motor.

Método de tratamiento: verifique si el circuito anfitrión está conectado y encienda la fuente de alimentación; verifique la pantalla de temperatura de cada segmento, confirme el tiempo de precalentamiento, verifique si cada calentador está dañado o tiene un contacto deficiente y elimínelo.

3. El tornillo funciona normalmente, pero no hay material.

Motivos: La alimentación de la tolva es discontinua; el puerto de alimentación está bloqueado por objetos extraños o "puentes"; los objetos duros de metal caen en la ranura del tornillo para bloquear la ranura del tornillo y el material no se puede alimentar normalmente;

Método de tratamiento: aumente la cantidad de alimentación para que la alimentación del tornillo sea continua y estable; detenga la máquina para eliminar la materia extraña en el puerto de alimentación para eliminar el fenómeno de "puente"; si se confirma que un cuerpo extraño metálico cae en la ranura del tornillo, el tornillo debe detenerse inmediatamente para retirar el cuerpo extraño metálico.

4. Explosión del orificio de escape

Motivo: La materia prima no está lo suficientemente limpia con impurezas; la velocidad de alimentación es demasiado rápida, lo que hace que la extrusión del tornillo sea inestable; la temperatura de plastificación no es suficiente para causar el problema de extrusión del tornillo.

Método de tratamiento: limpie las materias primas antes de alimentar o reemplace la pantalla del filtro; reducir la cantidad de alimentación para que el tornillo estable a la plastificación pueda extruirse suavemente; aumente la temperatura de plastificación (la temperatura no debe ser demasiado alta para evitar quemar el plástico y afectar la calidad de la producción).

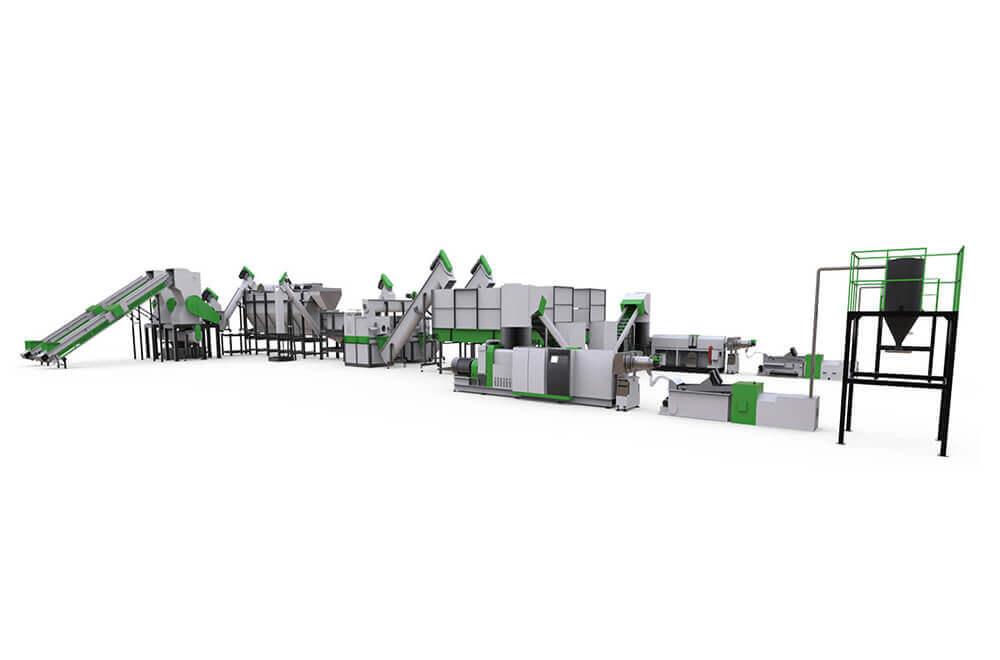

Notas de compra

1. La caja de reducción es mejor, los engranajes en el interior deben tratarse térmicamente y los rodamientos son ajustables.

2. La caja de engranajes, el tornillo, el cilindro, la nariz y las piezas de desgaste deben tratarse con fuerza, y la vida útil está garantizada por más de 1 año.

3. Los componentes principales están hechos de materiales estándar.

4. El reductor y el motor deben comprarse a fabricantes profesionales y ensamblarse ellos mismos.

5. Debe existir un gabinete de trabajo de distribución de energía.

6. Lo más importante para el equipo es que el tornillo y el cilindro sean de buena calidad.

7. El calentamiento debe segmentarse y el calentamiento segmentado debe ser uniforme y controlable.

8. Alta eficiencia y ahorro de energía.

9. La relación longitud-diámetro de la máquina no puede exceder de 20 (16:1-20:1 es lo adecuado, es decir, la longitud del tornillo es 16-20 veces el diámetro del tornillo).

10. El modelo no debe ser inferior a 100, cuanto mayor sea la salida, mayor será la salida.

11. Debe haber escape doble.

12. La potencia de calentamiento de la brida del granulador (cabezal de matriz) es muy importante y debe diseñarse a 2,5 W por centímetro cuadrado (área de sección transversal).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Contactos

Contactos