¿Cómo funciona la peletizadora de plástico?

2022-10-31

Artículo Párrafo

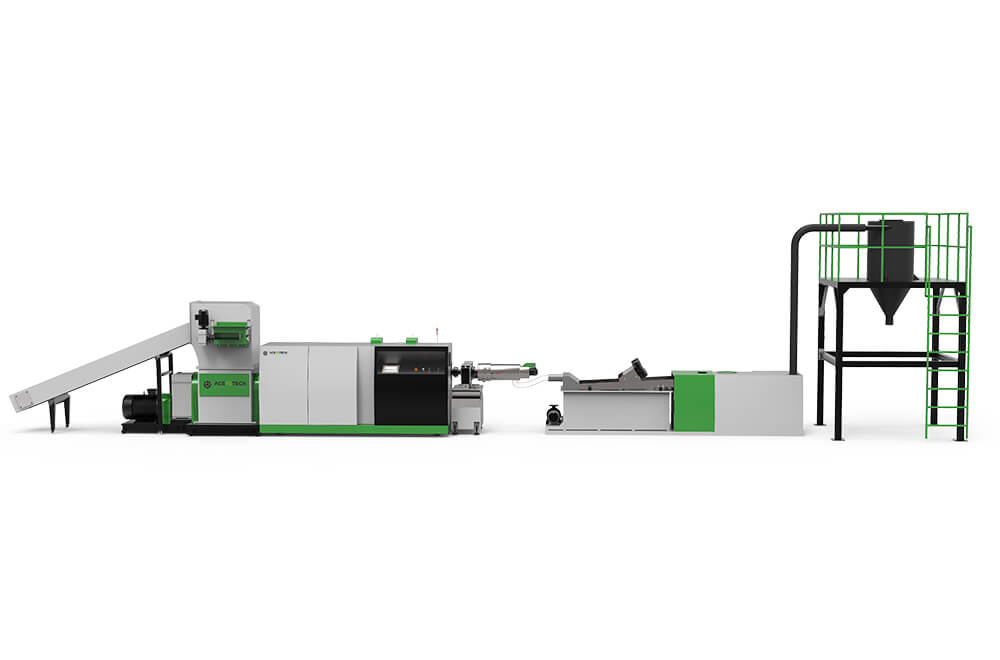

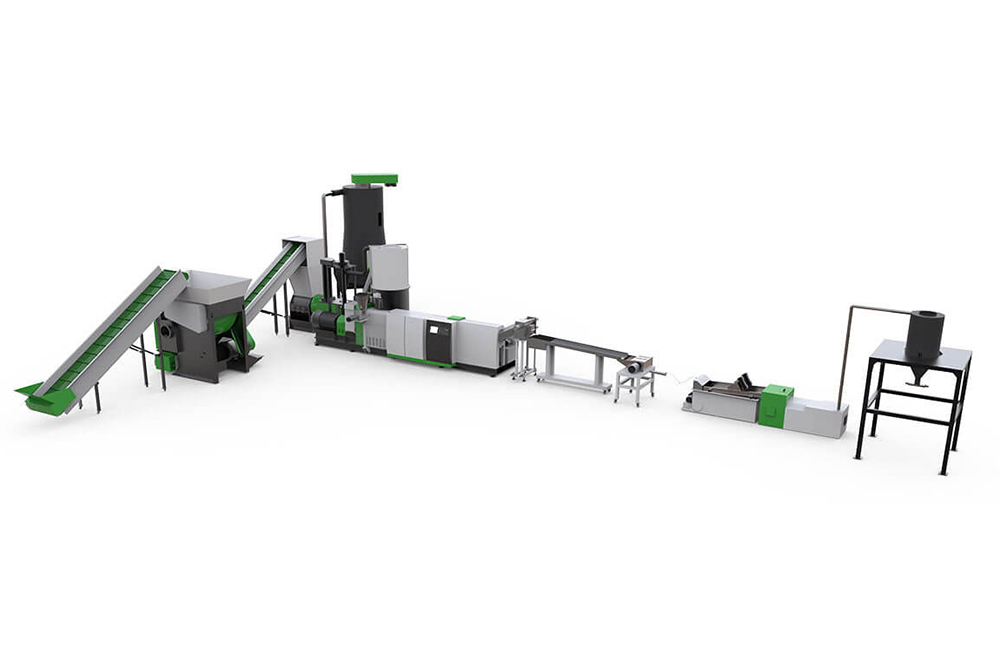

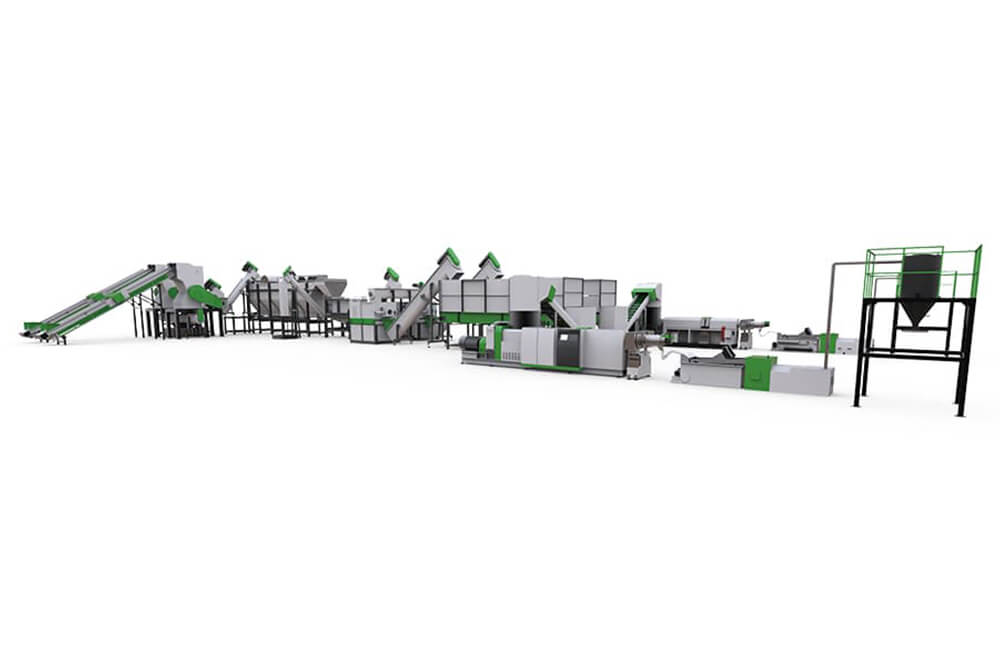

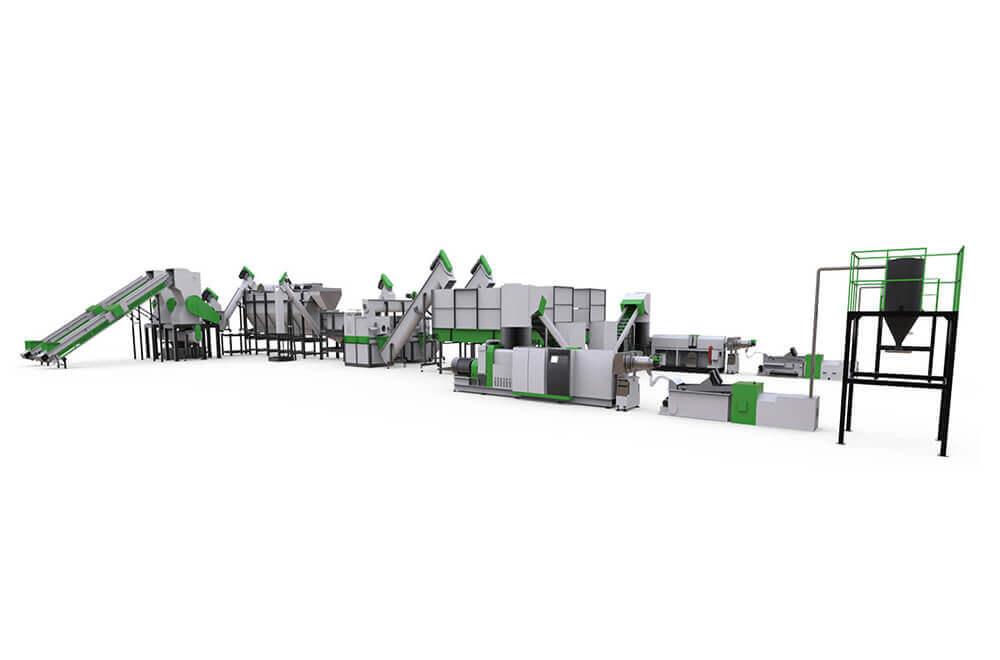

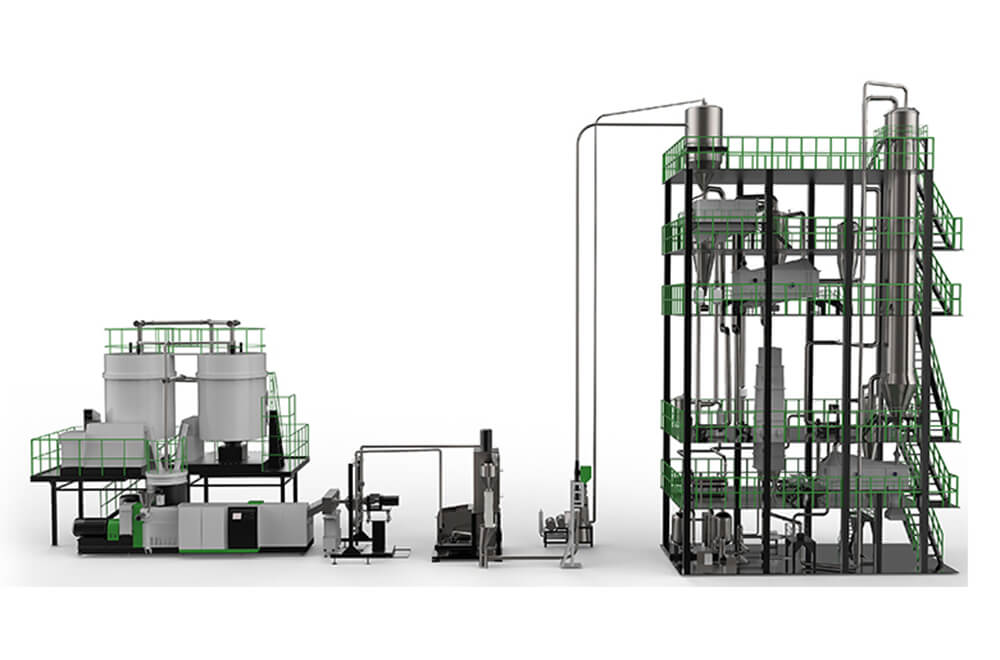

Ⅰ Introducción de granulador de plástico

Ⅱ El principio de funcionamiento del granulador de plástico.

Ⅲ Composición del granulador de plástico

Introducción de granulador de plástico.

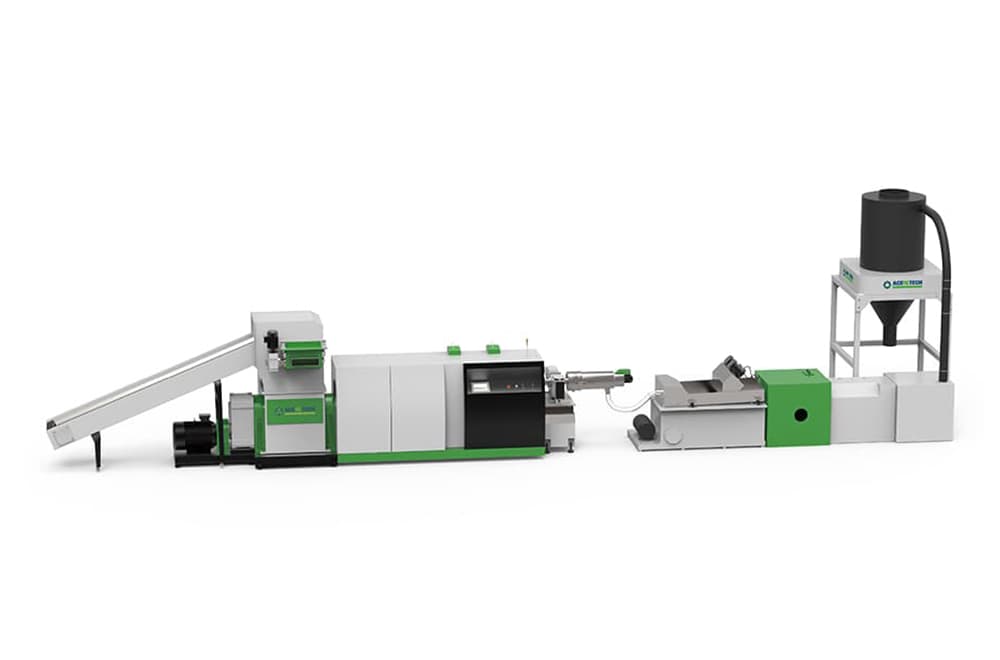

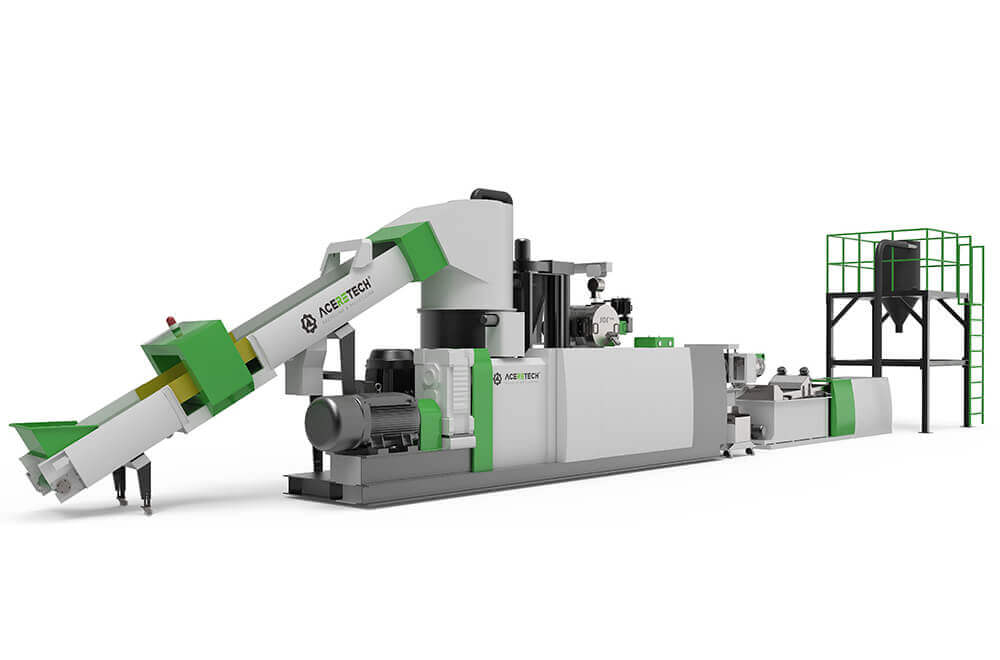

De acuerdo con las diferentes propiedades de la materia prima y las necesidades del cliente, se puede producir una variedad de diferentes formas y tamaños de partículas. Con el aumento de la demanda del mercado de granuladores, la granulación manual tradicional no ha podido satisfacer la demanda del mercado. Por lo tanto, nació el granulador de plástico. El granulador de plástico es un equipo de procesamiento de plástico de uso común, que puede convertir láminas de plástico o plástico en polvo en pequeñas bolas o gránulos adecuados para moldear. Su principio de funcionamiento es: primero coloque láminas de plástico o plásticos en polvo en la máquina y luego mézclelos a través de la hélice. Se agregan algunos aditivos durante el proceso de mezcla para hacer que la lámina de plástico o el polvo sean más fáciles de moldear. Luego, el material plástico mezclado es dividido por la cuchilla rodante y descargado desde el puerto de descarga.

.jpg)

El principio de funcionamiento del granulador de plástico.

El granulador de plástico utiliza las propiedades físicas y químicas de los materiales plásticos para hacer gránulos de cierto tamaño y forma enfriando el agua o el viento bajo la temperatura, presión y velocidad de rotación adecuadas. El principio de funcionamiento del granulador de plástico es el siguiente: primero, el material plástico se tritura o mezcla y luego se introduce en el granulador de plástico para su procesamiento. Durante el procesamiento, se formarán partículas de cierto tamaño y forma.

El granulador de plástico ahora es adecuado para diversas ocasiones de procesamiento de plástico y es adecuado para muchos tipos de plásticos, como PP, PE, PS, ABS, PA, PVC, PC, POM, EVA, LCP, PET, PMMA, etc. Reproducción , procesamiento y granulación de diversos plásticos. Entonces, ¿cuál es el principio de funcionamiento del granulador de plástico? como sigue:

1. Primero coloque la materia prima plástica en el puerto de alimentación del granulador de plástico y envíela al cuerpo principal mediante la rueda de alimentación.

2. Dentro del cuerpo principal, la materia prima plástica se derretirá a alta temperatura y se formará una fusión uniforme mientras el tornillo se agita y gira.

3. Cuando la masa fundida alcance cierta fluidez, saldrá por la salida del cuerpo principal.

4. Luego, el fundido se enfriará con agua de enfriamiento y se formará una sustancia sólida en el agua de enfriamiento, que se peletizará, deshidratará por vibración y se transportará al silo.

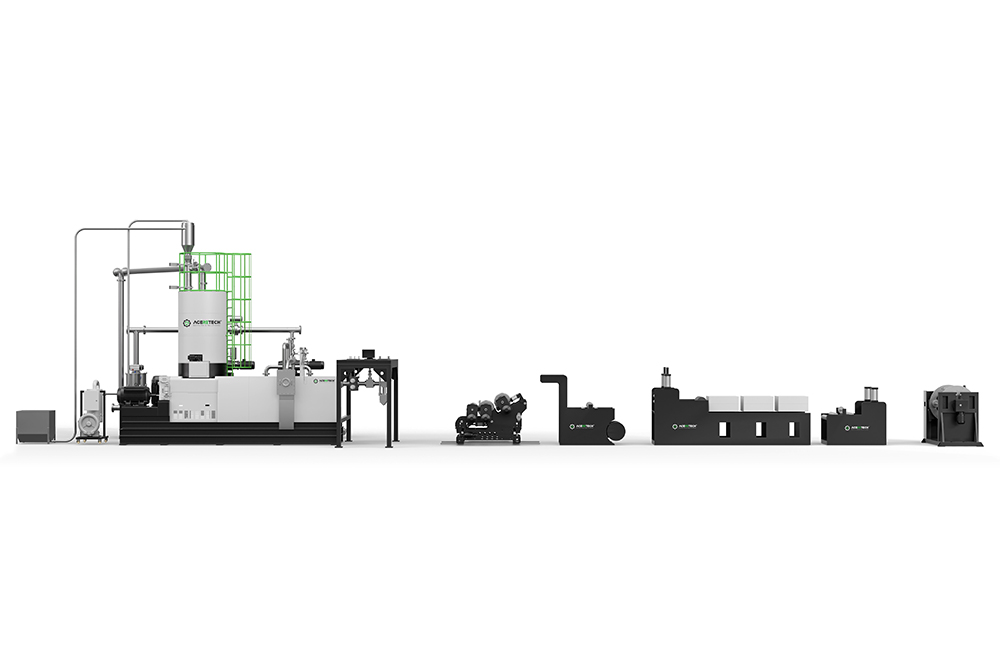

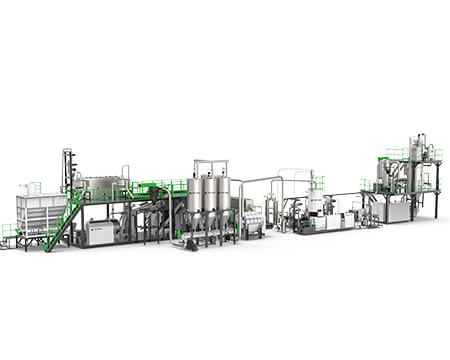

Composición del granulador de plástico.

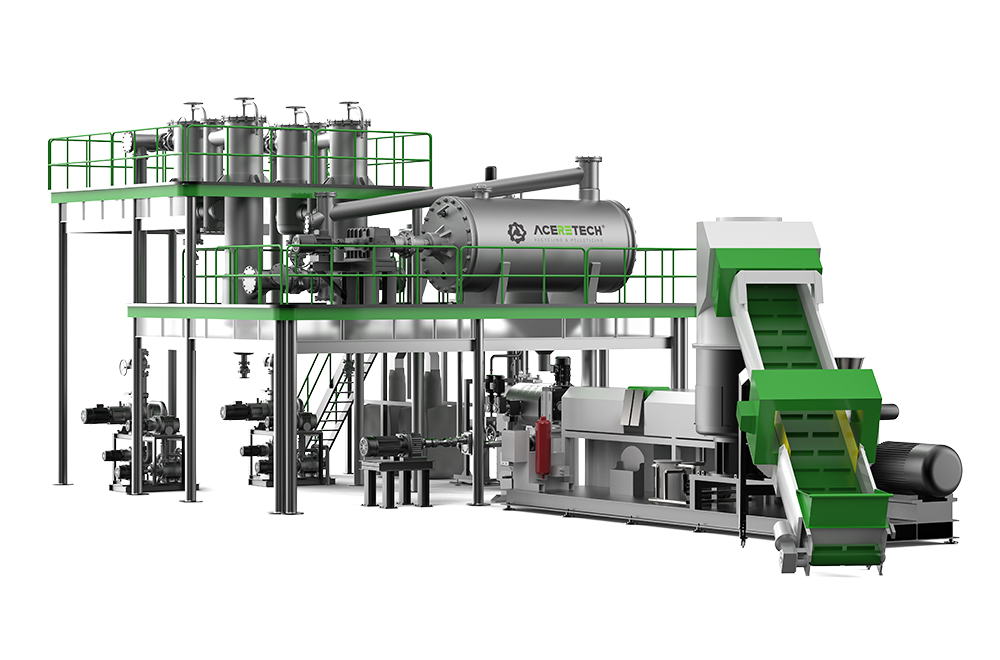

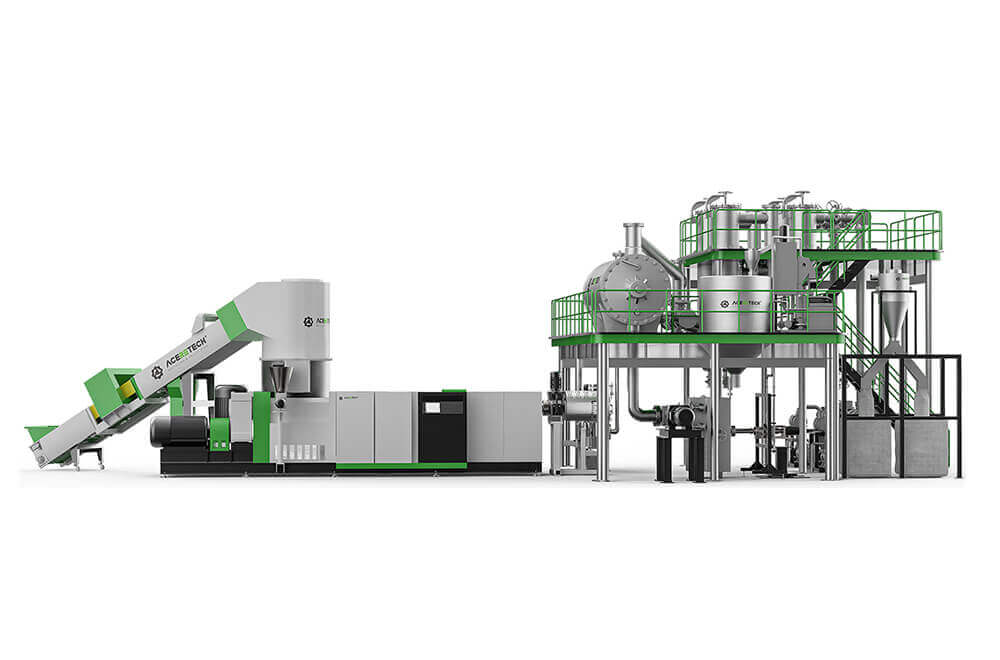

El motor principal de la granuladora de plástico es el sistema de extrusión, que consta de un sistema de extrusión, un sistema de transmisión, un sistema de calefacción y refrigeración y un sistema de control.

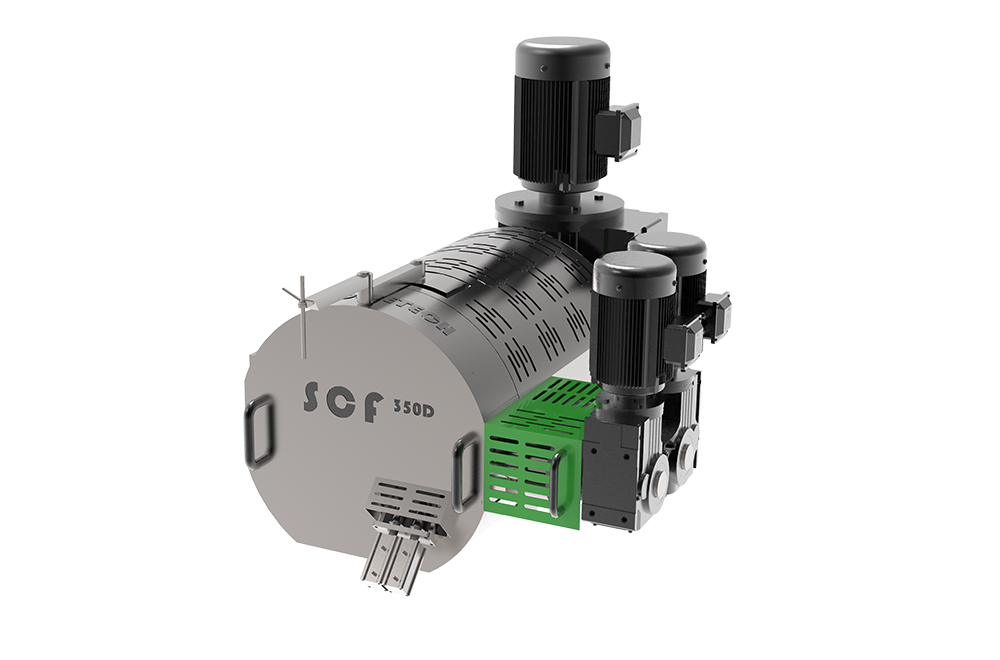

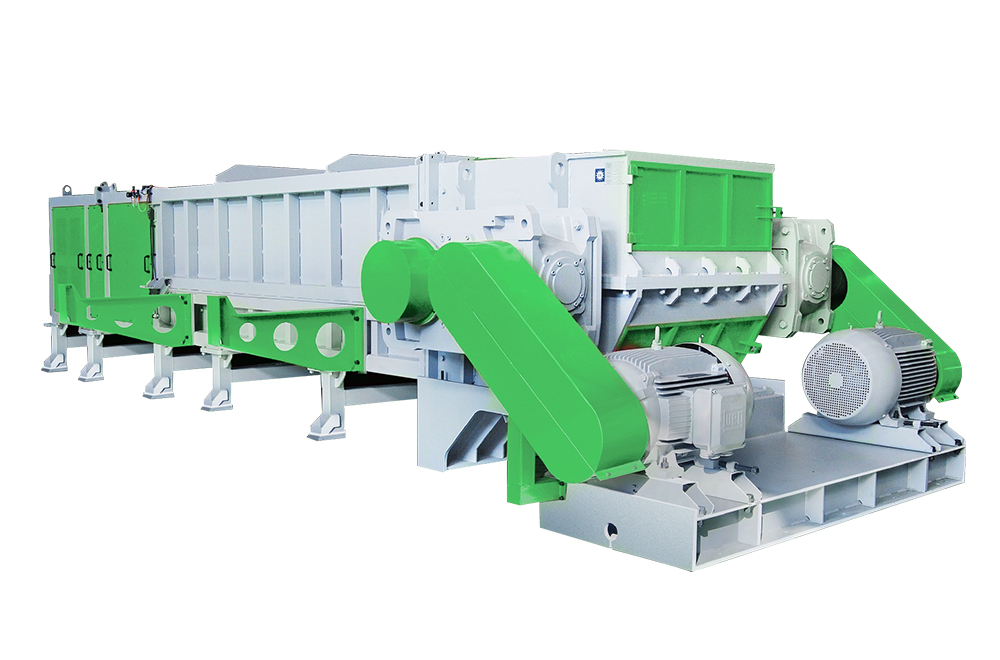

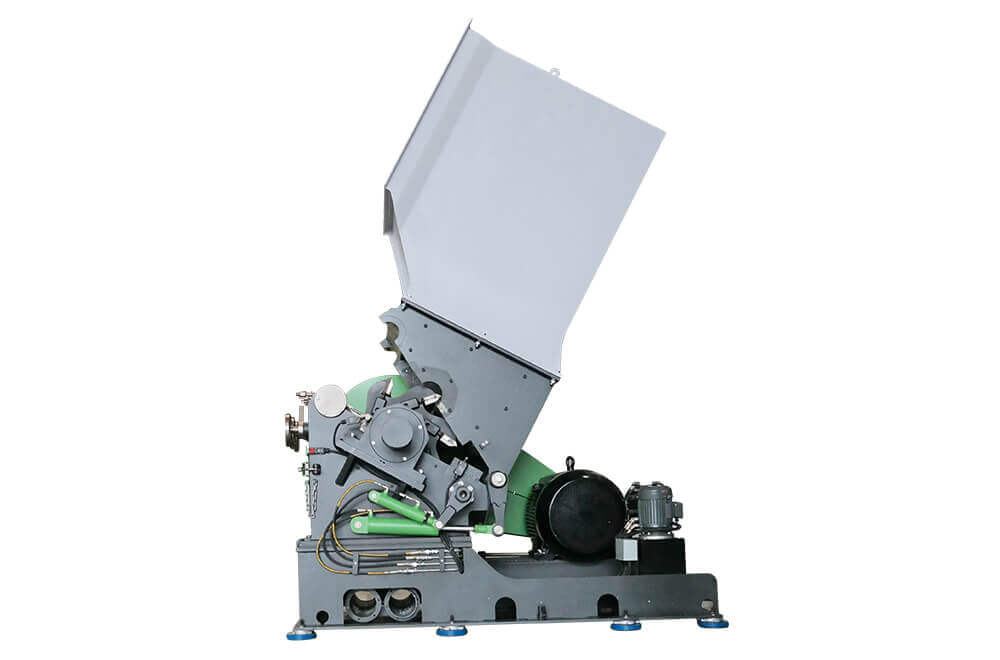

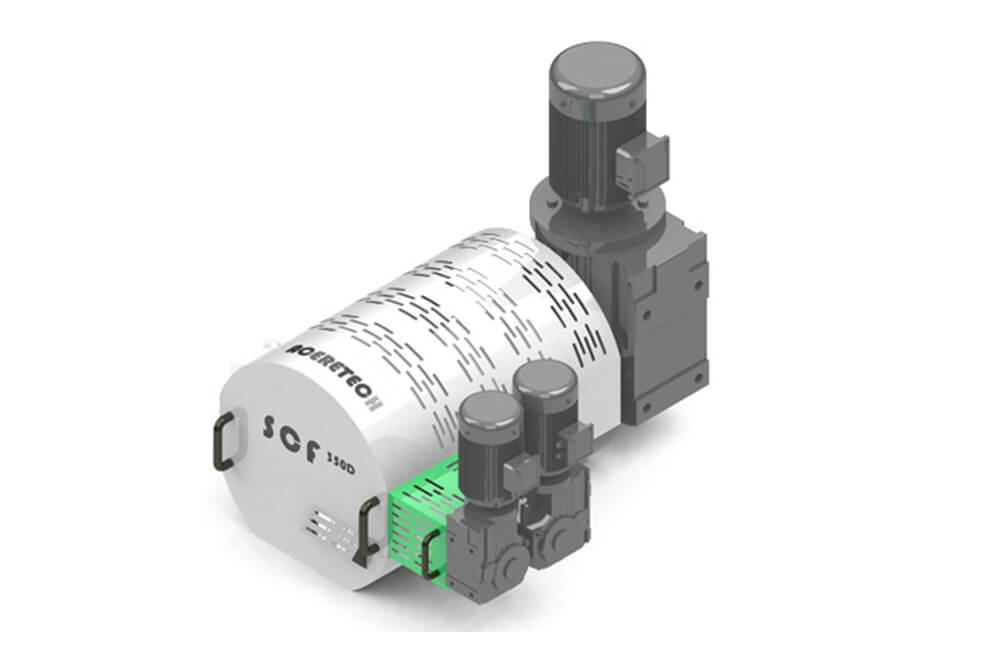

1. Sistema de extrusión: El sistema de extrusión incluye un tornillo, un cilindro, una tolva, un cabezal y un molde. El plástico se plastifica en una masa fundida uniforme a través del sistema de extrusión y, bajo la presión establecida en este proceso, el tornillo se extruye continuamente.

(1) Tornillo: es la parte más importante de la extrusora, que está directamente relacionada con el rango de aplicación y la eficiencia de producción de la extrusora. Está hecho de acero aleado de alta resistencia y resistente a la corrosión.

(2) Barril: es un tubo de metal sin costura, generalmente hecho de acero aleado con alta resistencia al calor, alta resistencia a la compresión, fuerte resistencia al desgaste y resistencia a la corrosión o tubería de acero compuesto revestida con acero aleado. El barril coopera con el tornillo para realizar la pulverización, el ablandamiento, la fusión, la plastificación, el agotamiento y la compactación del plástico, y transporta de manera continua y uniforme el material de caucho al sistema de moldeo. Generalmente, la longitud del cilindro es 16:1 de su diámetro, de modo que el plástico se puede calentar y plastificar por completo.

(3) Tolva: La parte inferior de la tolva está equipada con un dispositivo de corte para ajustar y cortar el flujo de material, y el costado de la tolva está equipado con un orificio de visualización y un dispositivo de medición de calibración.

(4) Cabezal y molde de la máquina: El cabezal de la máquina está compuesto por un manguito interior de acero aleado y un manguito exterior de acero al carbono, y se instala un molde formador en el cabezal de la máquina. La función del cabezal de la máquina es convertir el plástico fundido giratorio en un movimiento lineal paralelo, introducirlo uniforme y suavemente en la funda del molde y darle al plástico la presión de moldeo necesaria. El plástico se plastifica y compacta en el barril, y la placa de filtro poroso fluye hacia el molde de moldeo del molde a través del cuello del molde a lo largo de cierto canal de flujo. Se forma una capa de revestimiento tubular continua y densa alrededor del alambre central. Para garantizar que el canal de flujo de plástico en el cabezal de la máquina sea razonable y eliminar las esquinas muertas del plástico acumulado, a menudo se instala una placa de derivación (manguito). Para eliminar la fluctuación de presión durante la extrusión de plástico, también se instala un anillo de compensación de presión. El cabezal de la máquina también está equipado con un dispositivo de corrección y ajuste del molde, que es conveniente para ajustar y corregir la concentricidad del núcleo del molde y la camisa del molde. De acuerdo con el ángulo entre la dirección del flujo de material de la cabeza y la línea central del tornillo, la extrusora divide la cabeza en una cabeza oblicua (120 grados) y una cabeza de ángulo recto (90 grados). La carcasa de la cabeza de la máquina se fija al fuselaje con pernos. El molde en el cabezal de la máquina tiene un asiento central y está fijado al puerto de entrada de alambre del cabezal de la máquina con una tuerca. El frente del asiento del núcleo del molde está equipado con un núcleo del molde, un núcleo del molde y un asiento del núcleo del molde. Hay un agujero en el centro para pasar el cable central; se instala un anillo igualador de presión en la parte delantera del cabezal de la máquina para igualar la presión; la parte de moldeo por extrusión se compone de un asiento de manguito de matriz y un manguito de matriz, y la posición de la manga de matriz se puede ajustar mediante pernos a través del soporte, para ajustar la posición relativa de la manga de matriz con el núcleo de matriz, así como para ajustar la uniformidad del espesor de la capa de revestimiento extruido. El exterior del cabezal de la máquina está equipado con un dispositivo de calentamiento y un dispositivo de medición de temperatura.

2. Sistema de transmisión: La función del sistema de transmisión es impulsar el tornillo y suministrar el torque y la velocidad requerida por el tornillo en el proceso de extrusión, y generalmente está compuesto por un motor, un reductor y un rodamiento.

3. Dispositivo de calentamiento y enfriamiento: el calentamiento y el enfriamiento son condiciones necesarias para que se lleve a cabo el proceso de extrusión de plástico.

(1) En la actualidad, la extrusora generalmente usa calentamiento eléctrico, que se divide en calentamiento por resistencia y calentamiento por inducción. El dispositivo de calentamiento calienta el plástico en el cilindro externamente para calentarlo hasta la temperatura requerida para la operación del proceso.

(2) El dispositivo de enfriamiento está configurado para garantizar que el plástico esté en el rango de temperatura requerido por el proceso. En concreto, se trata de eliminar el exceso de calor generado por la fricción de cizallamiento de la rotación del tornillo, para evitar la descomposición plástica, el chamuscado o la dificultad de conformado por exceso de temperatura. El enfriamiento del barril se divide en enfriamiento por agua y enfriamiento por aire. En general, la refrigeración por aire es más adecuada para extrusoras pequeñas y medianas, y la refrigeración por agua o una combinación de las dos formas se usa para extrusoras grandes. El enfriamiento por tornillo adopta principalmente enfriamiento por agua central, para aumentar la tasa de transporte de sólidos del material. , para estabilizar la salida de cola y mejorar la calidad del producto al mismo tiempo; pero el enfriamiento en la tolva es para fortalecer el efecto de transporte del material sólido, evitar que los gránulos de plástico se peguen y bloqueen el puerto del material debido al aumento de temperatura, y el segundo es para garantizar el funcionamiento normal de la parte de transmisión.

4. Sistema de control: El sistema de control del granulador de plástico incluye un sistema de calentamiento, un sistema de enfriamiento y un sistema de medición de parámetros de proceso, que se compone principalmente de aparatos eléctricos, instrumentos y actuadores (es decir, panel de control y consola). Sus funciones principales son: controlar y ajustar el motor de accionamiento de las máquinas principal y auxiliar, generar la velocidad y potencia que cumpla con los requisitos del proceso y permitir que las máquinas principal y auxiliar funcionen en armonía; detectar y ajustar la temperatura, la presión y el flujo del plástico en la extrusora; Control o control automático de toda la unidad. El control eléctrico de la unidad de extrusión se divide aproximadamente en dos partes: control de transmisión y control de temperatura, que realiza el control del proceso de extrusión, incluida la temperatura, la presión, la rotación del tornillo, el enfriamiento del tornillo, el enfriamiento del barril, el enfriamiento del producto y el diámetro exterior. como velocidad de tracción. , organice cuidadosamente el alambre y asegure el control constante de la tensión del carrete receptor desde el carrete vacío hasta el carrete lleno.

(1) Control de temperatura del host de la extrusora: la extrusión plástica del aislamiento y la cubierta de cables y alambres se lleva a cabo en un estado de flujo viscoso de acuerdo con las características de deformación de los termoplásticos. Además de requerir el calentamiento externo del tornillo y el cilindro, que se transmite al plástico para fundirse y extruirse, también se requiere el calor generado por el propio tornillo al extruir el plástico. Por lo tanto, la temperatura del huésped debe considerarse como un todo, incluida la apertura y el cierre del calentador. Es necesario considerar el factor del desbordamiento de calor de extrusión del tornillo para enfriarlo, y debe haber instalaciones de enfriamiento efectivas. Y se requiere determinar correcta y razonablemente la posición y el método de instalación del termopar del elemento de medición, de modo que la temperatura real de cada sección del host pueda reflejarse con precisión a partir de la lectura del instrumento de control de temperatura. Y se requiere que la precisión del instrumento de control de temperatura esté bien coordinada con el sistema, de modo que la estabilidad de fluctuación de todo el sistema de control de temperatura anfitrión pueda cumplir con los requisitos de la temperatura de extrusión de varios plásticos.

(2) Control de presión de la extrusora: para reflejar la situación de extrusión de la matriz, es necesario detectar la presión de la matriz durante la extrusión. Dado que la extrusora doméstica no tiene un sensor de presión de troquel, generalmente es la medición del empuje después de que se extruye el tornillo. En lugar de medir la presión del cabezal, el medidor de carga del tornillo (amperímetro o voltímetro) puede reflejar correctamente la presión de extrusión. La fluctuación de la presión de extrusión también es uno de los factores importantes que provocan una calidad de extrusión inestable. La fluctuación de la presión de extrusión está estrechamente relacionada con factores como la temperatura de extrusión, el uso de un dispositivo de enfriamiento y la duración del tiempo de funcionamiento continuo. Cuando ocurren fenómenos anormales, los que pueden eliminarse pueden eliminarse rápidamente, y los que deben reorganizarse deben detenerse con decisión, lo que puede no solo evitar el aumento de los productos de desecho, sino también prevenir la ocurrencia de accidentes. A través de la lectura del manómetro detectado, puede conocer el estado de presión del plástico cuando se extruye. Generalmente, el valor límite del empuje trasero se utiliza para el control de alarmas.

(3) Control de la velocidad del tornillo: El ajuste y la estabilidad de la velocidad del tornillo es uno de los requisitos tecnológicos importantes del accionamiento del motor principal. La velocidad del tornillo determina directamente la cantidad de pegamento y la velocidad de extrusión. En la producción normal, siempre es deseable lograr la mayor velocidad y el mayor rendimiento posible. Cuando se requiere que la velocidad del tornillo de la extrusora sea desde el inicio hasta la velocidad de trabajo requerida, el rango de regulación de velocidad disponible debe ser grande. . Además, se requiere que la estabilidad de la velocidad de rotación sea alta, porque la fluctuación de la velocidad de rotación conducirá a la fluctuación de la cantidad de extrusión y afectará la calidad de la extrusión. Por lo tanto, cuando la velocidad de la línea de tracción no cambia, el diámetro exterior del cable cambiará. De la misma manera, si la velocidad de la línea del dispositivo de tracción fluctúa mucho, el diámetro exterior del cable también cambiará. La velocidad del tornillo y la línea de tracción se pueden reflejar mediante el instrumento correspondiente en la mesa de operaciones. Debe observarse de cerca durante la extrusión para garantizar una alta calidad y un alto rendimiento.

(4) Control del diámetro exterior: como se mencionó anteriormente, para garantizar el diámetro exterior del cable del producto, además del requisito de controlar la tolerancia dimensional del núcleo del cable (núcleo del cable), la temperatura de extrusión, la velocidad del tornillo, y la velocidad lineal del dispositivo de tracción debe ser controlada. Hay una garantía de control, y el control de medición del diámetro exterior refleja de manera integral la precisión y el nivel del control mencionado anteriormente. En el equipo de la unidad de extrusión, especialmente en la línea de producción de extrusión de alta velocidad, se debe equipar un detector de diámetro exterior en línea para detectar el diámetro exterior del cable en cualquier momento y retroalimentar la señal fuera de tolerancia para ajustar la velocidad del cable. tracción o tornillo y corregir el diámetro exterior. Muy mal.

(5) Control de automatización eléctrica de toda la máquina: este es el requisito de control de proceso para realizar la línea de producción de extrusión de alta velocidad, principalmente: enclavamiento de temperatura de arranque; protección y enclavamiento de la presión de trabajo; control de sincronización proporcional de extrusión y tracción de los dos componentes; control sincrónico de recogida y tracción; detección en línea y control de retroalimentación del diámetro exterior; control de seguimiento de una sola máquina y de una máquina completa de componentes de acuerdo con diversas necesidades.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Contactos

Contactos